プロクソンCNC

|

本体

|

マイクロ・フライス | プロクソン | 机の上で使えるくらいの小型フライスです。 |

|

CNC

|

CNC化セット | フォルム | |

|

拡張・その他

|

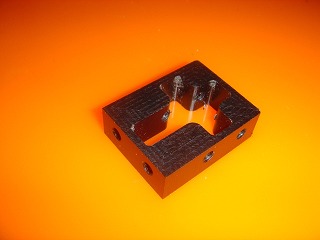

本体台座BOX | フォルム | このBOXにCNC基板、ACアダプター等収納できる。 |

| Y軸拡張パーツ | フォルム | Y軸レールをPOMで作成したものを使用。

Y軸可動範囲は80mm |

|

| スピンドルモーター | 田宮 | RS−540 SPORT TUNED | |

| スピンドルモーター用電源 | 日立製作所 | ACアダプター 18V2.5A

|

|

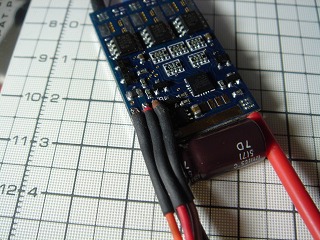

| 秋月電子 | DC−DCコンバーター | ||

| 回転センサー | 自作 | フォトセンサーを使用し、簡単な回路を作成しMachに取り込んでいます。 | |

| バキュームテーブル | フォルム | Y軸拡張に合わせて大きいサイズのもの |

|

2007年8月13日

Z軸をLMガイドに改造する作業が停滞している理由は、Z軸のアルミフレームとスピンドル側のアルミブロック合わせてみてみると、スピンドル側のアルミブロックの上と下とでは幅が違う。 出来るだけかっちりと固定したいので、スピンドル側のアルミブロックをフライス加工したいところですが、今手持ちの道具でどのように固定してどのように削るか思案中。 |

|||||

|

|||||

|

上部と下部で幅が違う

|

|||||

|

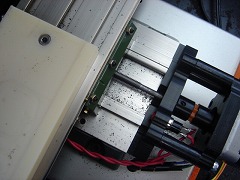

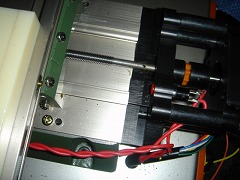

2007年7月23日

Z軸フレームですが、両サイドに穴を開け、M3のタップ加工をして、そこにLMガイドを取り付けました。 LMガイドは、ネットオークションで手に入れたものです。IKO(日本トムソン)のLWL9Bで約20cmのものです。 スピンドル部分の固定方法と固定部品を作らないといけないです。 これが完成すると、調整がいらなくなるのと、今までガタがあって切削でガタガタになっていたのも良くなるはずです。 |

|||||||||

|

|

||||||||

|

穴あけ、タップ加工完了

|

LMガイドを取り付けたところ(側面から)

|

||||||||

|

|||||||||

|

LMガイドを取り付けたところ(前面から)

|

|||||||||

|

2007年7月21日

もう、このプロクソンもかなり使い込んでいるので、相当へたっています。 で、メンテナンスを兼ねてばらしました。 XYテーブルは色々と拡張してみたりといじっているので、今のところ問題ないのですが、Z軸は使い始めてから今まで何もしていない状態です。 普段、1〜2mm程度の加工が多いのですが、写真のようにZ軸レールがこの良く使う部分付近が磨り減っています。これが原因で、Z軸がこの部分で前後にガタがでてしまいます。部品を削っても、側面はガタガタの状態です。 このZ軸のフレームを交換すればよくなるのですが、使っているうちにまた同じになってしまうし、他社のアルミフレームに取り替えてしまうとプロクソンである意味がなくなってしまう、ということで、このフレームを利用してどうにかする方法を考えています。 |

|||||||

|

|

||||||

|

磨り減ったZ軸

|

ありみぞの部分も磨り減っています

|

||||||

|

2007年5月23日

ここのところ、そこそこ調子よくロボット部品を削っていたのですが、先週末にA5052の5mm板をポケット加工していたところ、異音がしてきました。何がどうなっているのかと思っているとスピンドルが止まってしまいました。 分解してみると、スピンドル側のカップ寝具が解けて斜めになっていました。 早速、Formeにアルミ製のカップリングを注文して、ものが届いたので修理に取り掛かりました。 現在、プロクソンのスピンドル部分とブラシレスモーターにアルミ製のカップリングを取り付けました。スピンドルについては、せっかく分解したので、結構へたっていたベアリングをホームセンターで購入した6000ZZに取り替えました。 分解ついでに、以前ステッピングモーターのマウント部品がPOMからアルミ製になったものを手に入れて、X軸とY軸については交換していたのですが、今回はZ軸を取り付けようと思います。 復活まではもう少しかかりそうです。 |

|||||

|

|

||||

|

|

||||

|

2006年7月30日

部品を削っていると、スピンドルのブラシレスモーターの外側ケースが少し回る。 調べてみると、モーターもマウント部分と外側のケースのところが緩んでいる。 ねじになっているのかと思い回してみたが固定されない。引っ張ってみたら抜けてきました。 圧入で接着のようです。 このまま接着しても、またそのうち同じようになりそうなので、穴を開けてタッピングビスで固定しました。 |

||||||

|

|

|||||

| ひっぱったら、抜けてきました。この辺の内側には何もないので、タッピングビスで固定して修理しました。 | ||||||

|

2006年6月18日

スピンドルモーターをブラシレスにしてから、少し部品を削ってみましたがなかなか良いです。 現在、回転計を付けていないので感で回しています。 ついでなので、POM製の部品からアルミ部品への変更も計画中です。 |

||||||

|

フォルムから出ているCNC化セットは、最近アルミ版に変更になっているので、これを取り付けようと思っています。

写真は、各パーツを組み立てたところで、あとは取り付けのみです。 |

|||||

|

2006年6月13日

ここのところ、トラブル続きでなかなか進んでいませんでした。 というのも、ブラシレスモーターを購入して、試しで回していた時ですが、アンプがかなり熱くなっていました。これが後のトラブルの引き金に・・・・ モーターマウント部品が完成し、モーターを取り付けて動かそうとしたら、回らない・・・ 調べると、制御信号線の根元の被服が溶けて基板のパターンとショートしていたようだ。 この線を、すみちゅーぶをかぶせて付け直したが、それでも回らない。 色々調べて、結局は基板に載っている3端子レギュレータ2個を交換して、やっと動くようになりました。 ショートが原因で壊したようです。 |

|||||||

|

|

||||||

| 信号線の被服溶けている。 | スミチューブを被せて付け直し。 | ||||||

|

|

||||||

| 3端子レギュレータも交換。 | アンプはヒートシンクを付けてプロクソンに固定。 | ||||||

|

2006年6月4日

モーターマウント部品完成です。 KS-200で作成しました。材料はホームセンターで購入したアルミ丸棒で50Φから作成しました。 現状は、プロクソンに取り付けただけで動作はまださせていません。 |

|||||||

|

|

||||||

| 作ったモーターマウント部品。KS-200で外形を加工し、ねじ穴は小型ボール盤で手加工しました。 | モーターにねじ止め。結構いい感じ。 | ||||||

|

|

||||||

| カップリングの取り付け。衣しっかり取り付けられた。 | プロクソンへの取り付け。ピッタリ、ガッチリ固定できました。 | ||||||

|

2006年5月30日

久々の書き込みです。この前の土曜日に秋葉原でブラシレスモーターを購入しました。 プロクソンCNCのスピンドルに使用できないかなということで、試そうとしています。 ロボットのサーボモーター制御基板から試しでまわしてみましたが、結構よさそうです。 まずは、モーターとスピンドルのカップリング部を作ってみました。 |

|||||||

|

|

||||||

| モーター本体。540より小さいです。

400クラスEPヘリ用です。 |

コントロール基板と設定用のスイッチ。 | ||||||

|

|

||||||

| 軸径が2.3mmだったので、KS−200に2.3mmのドリルを付けてカップリングに穴を開けました。 | スピンドル側のカップリング。スピンドル自体は前に交換した残骸です。サイズあわせ用に使用しました。 | ||||||

|

|||||||

| 組んでみたところです。

センターも大体良いくらいに出たので、次は、モーターマウント部を作成です。 |

|||||||

|

2005年12月6日

プロクソンCNCもROBO−ONEに向けてフル稼働させていたので、大会終了後、メンテナンスしました。 スピンドルの部分のベアリングが大分へたっていたので交換したのですが、取り外すときに力まかせにたたいたのが良くなかったようで、軸を曲げてしまったか、コレットの入る部分をつぶしたのか、芯ぶれになってしまったので、フォルムからプロクソン用のスピンドル部品セットを購入し何とか復活。 このメンテナンス以降、私自身の部品加工は全くしていませんが、弟がフル稼働させています。 |

|||||||

|

|

||||||

| 取り替えたスピンドル部分。ベアリングは、取り付けるときに、しーる部分をたたいてしまいつぶしたので別のものと交換しています。 | 表の説明書きのシールの下の方ですが、M3のビスが見えます。ここは、穴を開けてM3のタップ加工をしています。このビスを取りはずした穴から注油するつもりです。 | ||||||

|

2005年7月7日

プロクソンCNCもアルミのY軸テーブルにして順調だったのですが、このところトラブル続きで大変な状況でした。 ロボット部品を作成中、裏面加工をするために、部品をバキュームテーブルに直に両面テープで固定していたのですが、はずすときに、テーブルがずれてしまったようで次の部品から違うところを削ってしまい失敗。 テーブルを固定しなおし、ついでに面はねをしたところまでは良かったのですが、ちょっと削る環境をかえて車用のバッテリーからDC−ACを経由して100Vとし、これで削っていたところ、なんか変な音がした。ちょっとうとうとしながら削っていたので、あわててE−Stop。その後、何か焼けるようなにおい。 Machからはモーターが動かせない状況。もしかして・・・ということで、東芝のICが死んでしまいました。 ここに来て、壊れるのはちょっといたいけど修理および電源周りの回路を少し強化。部品がない。 ロボット部品が間に合わなくなるので、サンケンの基板に変更し、バイポーラからユニポーラにもどして動作させると動きがおかしい。 調べてみると、どうもモーターが駄目のようです。モーターから出ている配線に何も接続していない状態で出力軸を回すと、ゴリゴリする。mmさんところの、多摩川製のものを急遽購入し、取替えてやっと動くようになりました。 上の表の内容も大分今のものと違ってきているのですが、そのうち更新します。 |

|||

|

2005年7月7日

プロクソンCNCもアルミのY軸テーブルにして順調だったのですが、このところトラブル続きで大変な状況でした。 ロボット部品を作成中、裏面加工をするために、部品をバキュームテーブルに直に両面テープで固定していたのですが、はずすときに、テーブルがずれてしまったようで次の部品から違うところを削ってしまい失敗。 テーブルを固定しなおし、ついでに面はねをしたところまでは良かったのですが、ちょっと削る環境をかえて車用のバッテリーからDC−ACを経由して100Vとし、これで削っていたところ、なんか変な音がした。ちょっとうとうとしながら削っていたので、あわててE−Stop。その後、何か焼けるようなにおい。 Machからはモーターが動かせない状況。もしかして・・・ということで、東芝のICが死んでしまいました。 ここに来て、壊れるのはちょっといたいけど修理および電源周りの回路を少し強化。部品がない。 ロボット部品が間に合わなくなるので、サンケンの基板に変更し、バイポーラからユニポーラにもどして動作させると動きがおかしい。 調べてみると、どうもモーターが駄目のようです。モーターから出ている配線に何も接続していない状態で出力軸を回すと、ゴリゴリする。mmさんところの、多摩川製のものを急遽購入し、取替えてやっと動くようになりました。 上の表の内容も大分今のものと違ってきているのですが、そのうち更新します。 |

|||

|

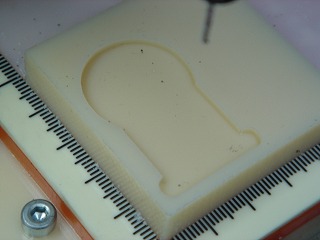

2005年6月16日 Part2

Y軸テーブルの調整をした直後だったのですが、昨日mmさんの所でGETしたY軸拡張テーブルに取り替えました。 オリジナルのテーブルは取り付け穴が開いているのですが、これは開いていなかったので手作業で開けました。 写真の通り間違えて穴を開けてしまい余計に穴が開いていますが、実際にはこれでもちょっと位置が悪かったのでもう4つ穴を開けました。なにやってんだか・・・。これでは、mmさんに笑われてしまいますね。 テーブルの調整は、X軸と同じ感覚で出来るので良いですね。それと、かっちりとしていて良いです。 試しに、ロボット部品を削ってみました。 なかなか良いです。POM8mmで横100mm縦70mmの部品です。F500で切り込みは0.3mm。 裏面の加工はまだやっていません。 |

|||||||

|

|

||||||

| 左がノーマルで右が今回てに入れたテーブル。 | 取り付けるとこんな感じです。 | ||||||

|

|||||||

| 8mm厚のPOM板を削ったところ。 | |||||||

|

2005年6月16日

CNCのページもずいぶん長い間更新していませんでしたが、また加工を始めました。 前回のROBO-ONEに向けてロボット部品作成で、最後ほ方ではクロステーブルが結構くるっていたのですが、送り用のナット交換など再調整し、大分良くなったので、また部品作りの再開です。 写真は昨日までに作ったロボット部品です。 |

||||||||

|

|

|||||||

| 1.5mm厚5052のアルミ板を削ったところ。

きりこに埋もれてよく見えません。 |

削りあがったものはこんな感じです。 | |||||||

|

|

|||||||

| 8mm厚のPOM板を削ったところ。 | 結構うまく削れました。 | |||||||

|

2005年2月5日

久々の部品つくりです。まだテーブルが硬いのか、動きが悪いのか、ほんの少々脱調しているのか部品の側面で少し段差があったりしますが、そんなにシビアなものでないのでOKとします。 今回初めてのやり方で、まず部品の表面の加工をして、裏面の加工は冶具をABSでつくり、そこに部品をはめ込んで加工してみました。完成品は、HRF−A02のページにて紹介してます。 |

|||||||

|

|

||||||

| 表面の加工が終了したところです。 | 左の部品をはめ込んで、裏面の加工をするための冶具です。 | ||||||

|

2005年1月14日

東芝のTA8435Hを使ったCNC基板を作成したものを組み込んでいる最中ですが、なかなか進んでいません。 モーターは3軸とも日本サーボのKH42KM2-961というバイポーラのステッピングモーターに付け替えてありますが、基板の取り付けで、2軸基板は一応まともに作ったのでねじで固定できるのですが、3軸目の1軸基板はねじ穴を空けるところが無いのでどういう方法で取り付けるか悩んでいました。結局、仮固定と言う事で両面テープでとめてしまいました。 残っている作業は、モーター配線の引き回し、リミットスイッチの配線などなど。 今週末には削れる状態になりそうです。早いとこ動くようにしなくては・・・ |

||||

|

||||

|

2004年11月25日

以前、mmさんのところで見せてもらった樹脂で作った指の構造が気になっていたのですが、mmさんに構造がわかるような写真などいただけないかお願いしたところ、3Dのモデリングデータを頂きました。 もう、10年以上前に購入したロボットハンドの本があるのですが、これに載っている人用の手(義手)とmmさんのとは構造が違っていて、mmさんのはうまく指の関節が回転して動くようになっています。 頂いたデータから部品単位にばらしてDXFに変換、DesKAM2000を使用してGコードを作成し、11月23日削ってみました。オリジナルから1/2に縮小し、穴のサイズを少し広げています。 切削は、使用した材料は2mm厚のABS板、プロクソン1φエンドミル、F500、Z切り込み量0.3mmで行いました。 X軸が途中で脱調したようで、変なところを削りだしたので途中で止めました。 部品として削れた物が右の写真です。 |

||||||

|

|

|||||

|

削った部品です。かなり小さいです。プロクソンの1φのエンドミルで初めてまともなものが削れました。

|

||||||

|

2004年11月21日

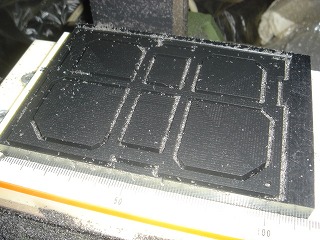

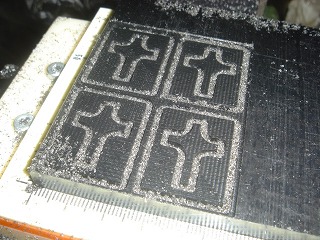

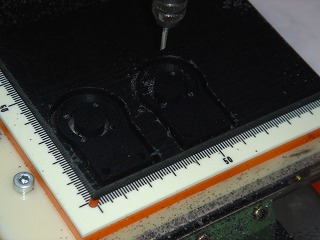

バキュームテーブルに載せるビニールシートは、写真のようなパターンを印刷し、その上にビニールシートをのせて、ちまちまとデザインカッターで穴を開けました。 これでやっと削る準備が出来たので、テーブルのテストを兼ねて、ロボット用パーツを削ってみました。 |

||||||

|

一箇所に縦と横の切れ目を入れるので、結構時間がかかりました。

|

||||||

|

4φの1枚刃でF500くらい、Z軸の切り込み量は0.2mmで面はね。

POMを8mmの厚さで仕上げるので両面を削りましたが、3φの1枚刃の方が面がきれいだったので、結局、3φの1枚刃で両面を仕上げました。 |

||||||

|

今日は、車用バッテリー(セルシオクラス用の大きいもの)からDC−ACのインバーターを使い100Vにして動かしていたのですが、容量不足で最後まで削り切れませんでした。(15個中、12個は出来ました)

こんなに沢山の同じパーツを手作業で作りたくないですね。 前使っていたFETのCNC基板の時は、切り込み量を0.8から0.9mmでF200からF250くらいで削っていたのですが、いつも、脱調しないか気にしながら削ってました。(たまに脱調してました) 今回は、自作のマイクロステップCNC基板にしたので、F値を上げられるので、切り込み量は0.3mmにしてF500にして削ってみました。2φの1枚刃を使用しています。 切り込み量が少ないので、刃にも負担がかかっていないようです。切り出した部品の側面は、以前のものよりなめらかに削れています。 写真の切り出しで約1時間20分かかっているので、もっとテーブルの速度を上げたいなと思いますが、それは今後の対応と言う事で、どうにかプロクソンCNCが復活です。 |

||||||

|

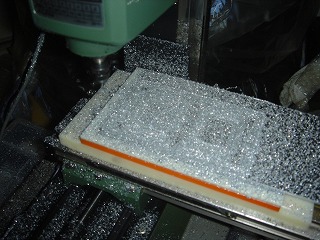

2004年11月20日

プロクソンの可動範囲を調べて見ると、131×82までは動作できるようになっていました。 今日は、このクロステーブルにあわせたバキュームテーブルの取り付けと面出しをしました。 |

||||||

|

面出し中のバキュームテーブル。4φの1枚刃でF300で削りました。もっとF値を上げようかとも思いましたが、基準面になる為、あまり無理しないよう削りました。

|

||||||

|

定規も含めて、取り付けが完了しました。実際に部品を削るまでには、バキュームテーブル用のビニールシートの穴あけが残っています。まあ、ちまちまと手作業であけようと思います。

部品削りまでもう少し・・・ |

||||||

|

2004年11月14日 プロクソンCNC パワーアップして復活

サンケンの石を使ったCNC基板がどうもうまくいかない状況となっていました。 私の作った小型3軸基板やmmさんのところの4軸基板でもICが壊れてしまう現象となたので、1軸基板を作ってテストしていました。もう、1ヶ月経ってしまった。 結局は、私の使っている電源の組み合わせが良くなかったようです。 1軸基板がうまくいったのでプロクソン用に3軸分が取り付くベースボードを作って組み込みました。 実際に物を削るにはもう少しかかりそうです。(テーブル調整、バキュームテーブルの面出し、バキュームテーブル用ビニールシートの穴あけなど) |

|||||

|

取り付けたところです。mmさんのところの4軸基板取り付け用に改造していた為、4軸基板と同じサイズに切った透明アクリル板に取り付けました。

|

|||||

|

2004年10月10日

先日、フォルムでテスト的に作成したY軸拡張POMレールを分けてもらい、組み立て完了しました。 X軸、Y軸の送りねじは、ホームセンターで購入したM6のステンレスの全ねじに取り替えました。 また、送りねじとテーブルの間の樹脂製のナットは、フォルムのmmさんが作ったXY一体型のものを取り付けています。 合わせて、バキュームテーブルのサイズも大きくなりました。(写真ではまだ取り付けていません) ノーマルはアルミのところが樹脂製になるのでどんなものかなんて感じでしたが、思ったよりも良いです。 テーブルの加工範囲が広くなったので、ロボットパーツも今まで無理だった大きいものが削れそうです。 ここのところ、POMばかり削っていたのですが、アルミの削りも再開します。 アルミの削りかすがPOMのレールで大丈夫かな・・・ |

||||||||

|

取り付けたところです。

手前側が下の台から大分手前に飛び出していますが、Y軸用モーターの接続に無線機のマイクコネクターを使用しているのであまり気になりません。 |

||||||||

|

大分手前まで飛び出しています。

|

||||||||

|

拡張パーツのねじ穴が私の台と違っていた為、Z軸の支柱ぎりぎりになっています。リミットスイッチの端子は、ニッパーで切断し短くしています。また、Z軸レールの下のカバーは取り外しました。

|

||||||||

|

2004年8月27日

以前から、スピンドルの回転センサー部の内蔵ですが、ホールセンサーを使用したものも考えたのですが、スピンドル部分に小さな磁石を取り付けることで、バランスが崩れうまく回らなくなるだろうと言う事で、色々内蔵方法を考えていました。 フォルムのマブチモーター取り付けマウントを使用しているので、この辺の位置関係を色々調べていたら取り付けできそうだったので試して見ました。 結果は良好で、今のところ問題もなく動作しています。 詳細については、上記の表の回転センサーのページに追加しました。 |

|||

|

2004年8月16日

ここのところ、ロボットのパーツの削りだしをしないで、アクリルケースの穴あけで手こずっていました。 前は、ロボットパーツ作成の練習を兼ねてアクリル板を結構削っていたのに、アクリルケースの穴あけがどうもうまくいかない。 田宮のRS−540 SPORT TUNEDと秋月電子のDC−DCコンバーターでは、一番回転を落とした状態でも13000rpmくらい、前はノーマルモーターでプロクソンのメモリで4(9800rpm)だったので、これが原因のようなので、13日に試した電源を使って削って見たらうまくいきました。 |

||||||

|

左が刃を落として削りだしてすぐにテーブルから外れてNG,次のはZ軸を下げていくと溶けてきてしまいNG、次のがモーター電圧を下げて9500rpmくらいにしてやっと穴が開けられました

|

||||||

|

秋月電子のDC−DCコンバーターから電源装置に変えて実際に削って見た感じでは、田宮のモーターを快適に回すには容量が足りないようです。電源装置で回した時は、切削負荷がかかっても回転は落ちませんでした。

ただ、電源をいきなりONにすると起動電流が大きいようで、電源装置の保護回路が動作してしまうので、スピンドルをひょいと回転させてすぐに電源をONするのがコツです。 |

||||||

|

2004年8月13日

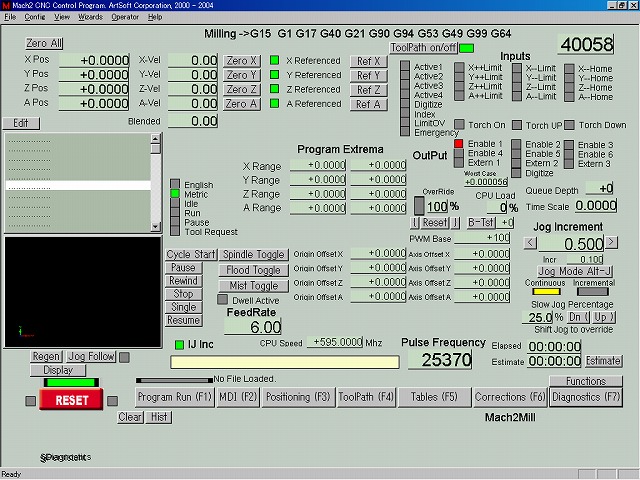

久々のアップです。 実験用に大き目のステッピングモーターも仕入れたので、何に取り付けるかは別として少し実験でもしてみようかという感じです。 プロクソンCNCで、前から気になっていたことがあり、少し実験してみました。 気になっていたというのは、今現在、田宮のモーターを取り付け、秋月電子のDC−DCコンバーターで駆動しているのですが、高速回転させる場合、電源ONにしてから高速回転で安定するまでに時間がかかると言う事です。 モーターが新しかったときは、30秒程度かかっていました。現在は5秒程度です。 で、実験したのは、今現時点でわたしが作れる環境でこのモーターがどのくらい回るのか試して見ました。 電源は、ダイアモンドアンテナのGSV3000で0〜15Vまで可変でき、MAX34Aまで使用できるものです。 モーターを直接電源につなぎ、Mach2で回転数を確認しました。 電源のアナログメーターで、15V1.5〜2Aくらいで40000回転をこえました。 物を削っていないので、切削負荷がかかったときにどうなるかと言う事とモーターが耐え切れるかは今のところ分かりません。 |

|||||

|

|||||

|

右上の数字がスピンドルの回転数です

|

|||||

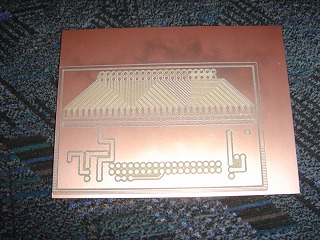

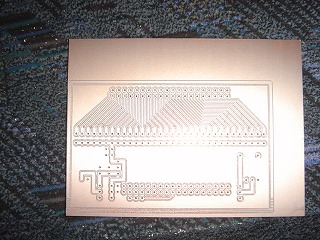

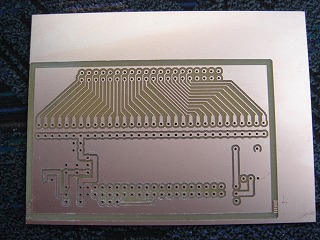

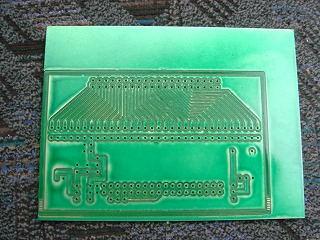

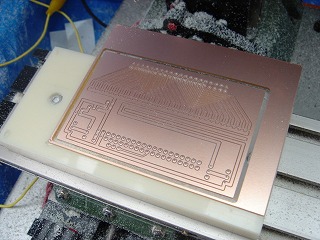

| 2004年6月30日

6月28日に削った基板は、パターンが細かくて半田付けがうまくいかなくNG. をしたのですが、パターンが細かく、EAGLEで修正して削ったら、ランド間に通っているパターンが全部ランドとくっついてしまいNG. 切削データは、EAGLEでパターンを作成した後、作成中のulpを使用して作成していたのですが、パターンを太くするとランドとつながってしまったり、不要部分と半田付けする部分が狭すぎてブリッジしてしまう為、別の方法に変更しました。 1.EAGLEでパターンを作るとき、GNDをべたにするよう修正。 2.作成中のulpではなく、mill-outlines.ulpを使用してHPGLファイルへ変換。 3.Mach2のHPGLファイルのインポートで、Metricをチェックし、PenUpを1、PenDownをー0.17に設定し、FeedRateを設定しImportボタンを押して、切削データを作成。 FeedRateは、F500とかF1000を試しましたが、私の環境では、ばりが出来るのでF200からF300位が綺麗に仕上がるようです。 写真の基板は、どうにか使えそうになった基板です。 グリーンレジストは、普通の塗装用のスプレーと違い、ちょっと難しいですね。もう1、2回かけて見ます。 |

|||||||

|

|

||||||

|

‡Aランドを大きく修正した基板

|

|||||||

|

‡@ランドが小さくドリルで穴が開けられない

|

|||||||

|

|

||||||

|

‡Cグリーンレジストをかけた基板

|

|||||||

|

‡B不要パターンをピンセットで剥がした基板

|

|||||||

| 2004年6月28日

6月22日に削った基板は、パターンがあまりにも細かったので、EAGLEで修正して削ったら、ランド間に通っているパターンが全部ランドとくっついてしまいNG. 写真の基板は、ランドがくっつかないように修正した物です。 基板の切り出し(くりぬき)は、左の基板では、2φの刃でスピンドル回転数33800rpm、Z軸切り込み量が−0.2mm、送り速度がF200です。 右の基板は、Z軸に切り込み量を間違えてしまい、−0.9mmで削ってしまいましたが、このくらいでも問題なさそうです。 この基板は、チップ抵抗を取り付けたりと、細かい作業となったのですが、ランドと隣のいらないパターンとがつながってしまったりで、結局はNGとなりました。 EAGLEでもう少し修正して、もう削ってあるのですが、まだ写真を撮っていないので次のアップの時に載せます。 |

||||||

|

|

|||||

|

半田付け失敗でNGになってしまいました

|

||||||

| 2004年6月22日

姫路ソフトワークスのHSWB−02RGをHRF−A02に使用するとき、ベースボードが大きい為、EAGLEを使用して基板を削りました。 回路図は書かずに、いきなりBORDを作成しBottomでの配置をした後に、EAGLEでミラー(反転)したのが下の画面です。 基板の削りは、2回目ですが思ったよりうまく出来ました。ただ、細かい横のパターンが細すぎになってしまった。 ドリルは、JinSatoさんが作成したulpを使いました。これは、優れものです。約200個の穴あけが、プロクソンCNCで約8分で終わりました。Zのダウン速度がF500、アップ速度がF1000になっていましたがうまく動いていました。 とりあえず、もう少しパターン修正してから本番加工します。 |

|||||

| 2004年5月27日

今日は、とりあえずY軸モーターを取り付けて、テーブル動作のテストを行いました。 動作OKでした。 Y軸が動いているときに、ハンドルのつまみがからからと音がするのが気になりますが、ゴムでも挟もうかと思います。 |

|

|||

| 2004年5月25日

今日は、以前購入してそのままにしていた、フォルムのオリジナル2相ステッピングモーター取り付けの準備として、フォルムのプロクソンCNC用ボックスのフロントパネルを加工しました。 ステッピングモーターは両軸になっているので、クロステーブルにもともと付いていたハンドルを取り付けてあります。 パネルの左の端子は、Z軸リミットスイッチの入力端子で、ショートで止まるようにして使います。 2つのコネクターは、左がA軸モーター用、右がY軸モーター用で取り外す事が出来るようにしました。 もともとY軸の配線を通す為の穴は、ふさいでしまいます。 |

|||||

|

|||||

|

加工したフロントパネル

|

|||||

| 2004年5月15日

もともとこのCNCにはY軸の拡張パーツを取り付けているのですが、今回削ろうとしたパーツが現在の加工範囲より少し大きいサイズになり、Y軸をもう少し拡張するパーツを作成しました。 取り付けは、Y軸の手前側の拡張パーツに挟み込むように取り付けます。 |

|||||||

|

|

|

|||||

|

作成したY軸拡張パーツ

|

Y軸拡張パーツ取り付け前

|

Y軸拡張パーツ取り付け後

|

|||||

| 2004年5月6日

マブチの540に付け替えて使用していましたが、モーターの寿命で回らなくなりました。 モーターを買いに行き、近くではマブチの540は手に入らなかったので、田宮の540モーターを買って取り付けました。 |

||||||||

|

|

|||||||

|

TAMIYA RS540 SPORT TUNED

|

取り付けたところ

|

|||||||

| 2004年3月14日

Mach2でスピンドルの回転数を表示出来るように、プロクソンCNCに回転センサーを作成し、取り付けました。 |

|||||||

|

|

|

|||||

|

光電子のフォトセンサーを8φのABS棒に穴を開けて取り付けました

|

フォトセンサー部を本体に取り付ける台座をPOMで作成し取り付け

|

回転数を取り込む為の基板(右側)

|

|||||