‰ءچH—ل‚PپiƒRپ[ƒh•زپj

|

‚±‚جƒyپ[ƒW‚إ‚حپAژ„‚ج‰ءچH•û–@‚ة‚آ‚¢‚ؤŒِٹJ‚µ‚ـ‚·پB

‚b‚m‚bƒ\ƒtƒg‚ح‚l‚پ‚ƒ‚ˆ‚QپA‚fƒRپ[ƒh‚جچىگ¬‚ح‚c‚…‚“‚j‚`‚l‚Q‚O‚O‚O‚ًژg—p‚µ‚ـ‚·پB |

|||

|

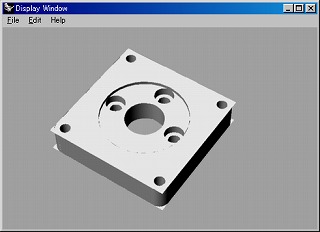

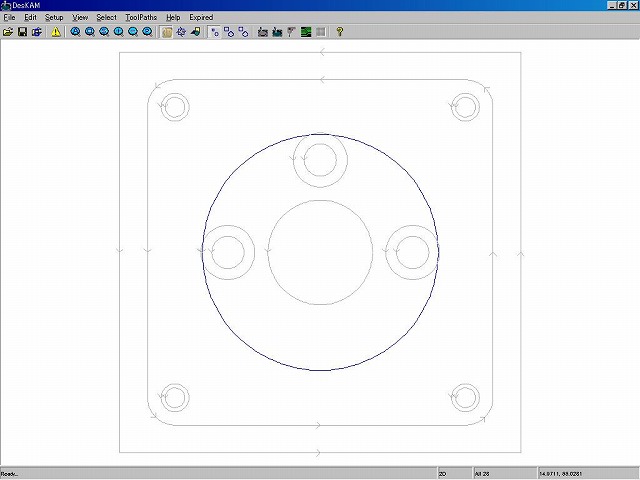

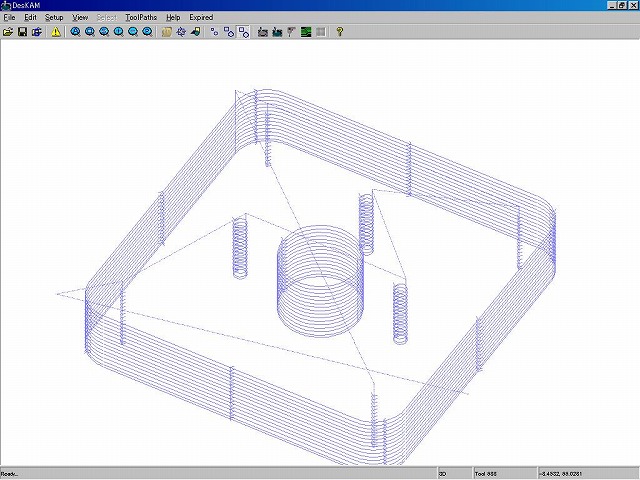

‚±‚ê‚©‚çچىگ¬‚·‚éƒpپ[ƒc‚إ‚·پB— –ت‚ح•½–ت‚ة‚ب‚ء‚ؤ‚¢‚ـ‚·پB

‚o‚n‚l‚ج”آچق‚©‚ç‚‚è‚ت‚¢‚ؤچىگ¬‚µ‚ـ‚·پB پi‚±‚ج‚R‚cƒ\ƒtƒg‚حژg‚¢ژn‚ك‚½‚خ‚©‚è‚ب‚ج‚إپAٹp‚ً‚ا‚¤‚â‚ء‚ؤگط‚è—ژ‚ئ‚·‚©•ھ‚©‚ç‚ب‚©‚ء‚½‚ج‚إ‚ئ‚ھ‚ء‚½•”•ھ‚ح–³ژ‹‚µ‚ؤ‚‚¾‚³‚¢پj |

||||

|

||||

|

‚PپDچىگ}

چ،‰ٌچىگ¬‚·‚éƒpپ[ƒc‚حپAŒْ‚³‚ھ‚P‚Q‚چ‚چ‚إ‚·‚ھپA‚o‚n‚l‚ج”آچق‚حڈ‚µŒْ‚ك‚ة‚ب‚ء‚ؤ‚¢‚é‚ج‚إپA–ت‚ح‚ث‚ً‚µ‚ـ‚·پB ‚ـ‚½پAژg—p‚·‚éگn‚ح‚R‚چ‚چ‚ج‚P–‡گn‚ًژg—p‚µ‚ـ‚·پB گ}‚ج—خگF‚جگü‚حپA–ت‚ح‚ث—p‚إ‚·پB‚ـ‚½پA•”•i‚ح‚R‚چ‚چ‚جگn‚ًژg—p‚·‚邱‚ئ‚ًچl—¶‚µ‚R‚چ‚چپ{‚OپD‚T‚چ‚چƒIƒtƒZƒbƒg‚µ‚ؤچىگ}‚µ‚ؤ‚¢‚ـ‚·پB ‚S‹÷‚ج“ٌڈdٹغ‚ج‚ئ‚±‚ë‚حپA“à‘¤‚جگش‚¢ٹغ‚ج•”•ھ‚ةŒٹ‚ًٹJ‚¯پA‚l‚S‚جƒ^ƒbƒv‚إ‚ث‚¶‚ًگط‚è‚ـ‚·پB |

||||

|

‚QپD‚fƒRپ[ƒh‚جچىگ¬

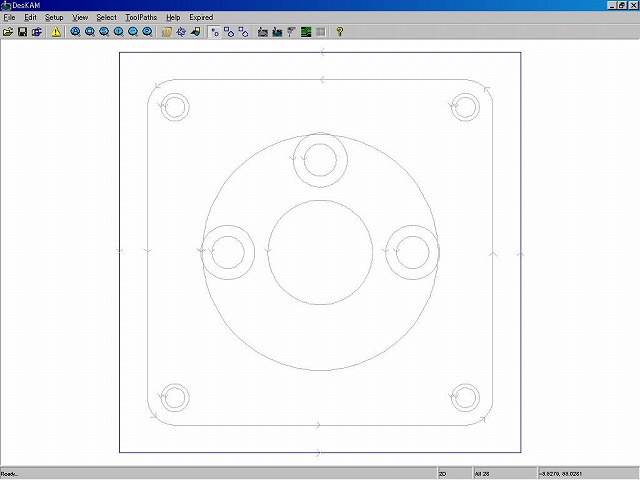

ژہچغ‚ج‰ءچHچH’ِ‚ًچl‚¦‚ؤ‚fƒRپ[ƒh‚ًچىگ¬‚µ‚ـ‚·پB ‚c‚…‚“‚j‚`‚l‚Q‚O‚O‚O‚جڈêچ‡پA‚PچH’ِ‚أ‚آ‚µ‚©ƒRپ[ƒh‚ًچىگ¬‚إ‚«‚ب‚¢ˆ×پAچ،‰ٌ‚حٹeچH’ِ‚جƒRپ[ƒh‚ًچىگ¬‚µپAƒeƒLƒXƒgƒGƒfƒBƒ^‚إ‚P–{‚ة‚ـ‚ئ‚ك‚ـ‚·پB ‡@–ت‚ح‚ث ‡Aƒ|ƒPƒbƒg‰ءچHپi‘ه‚«‚¢‰~پF‚P‰سڈٹپj ‡Bƒ|ƒPƒbƒg‰ءچHپiڈ¬‚³‚¢‰~پF‚R‰سڈٹپj ‡C—ضٹs‰ءچHپiٹO‘¤ٹOژüپA“à‘¤‚جŒٹپA‚ث‚¶—pŒٹپj •ذ–ت•ھ‚ج‚fƒRپ[ƒhچىگ¬‚ھڈI‚ي‚ء‚½‚çپA”½‘خ‚ج–ت‚ج–ت‚ح‚ثƒfپ[ƒ^‚جچىگ¬‚µ‚ـ‚·پB ‡D–ت‚ح‚ث |

||||

|

‡@–ت‚ح‚ث

گطچيچق—؟‚جڈم–ت‚ً‚yژ²‚O‚ئ‚µ‚ؤپA‚OپD‚Q‚چ‚چگط‚èچ‚ف‚ـ‚·پB |

||||

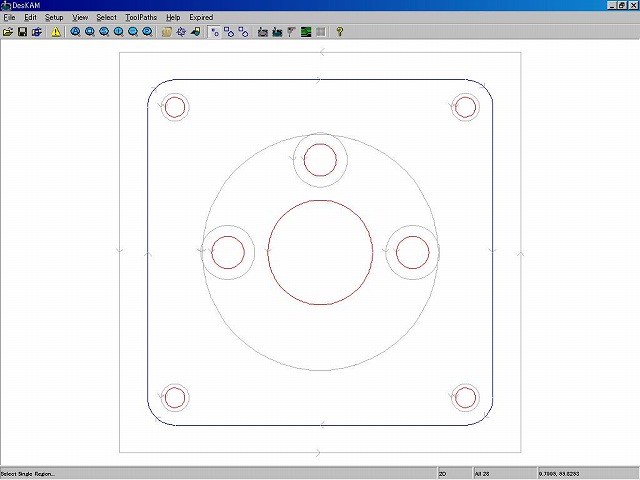

| ‚PپDSelect Single‚إپAٹO‘¤‚جگü‚ً‘I‘ً‚µ‚ـ‚·پB | ||||

|

||||

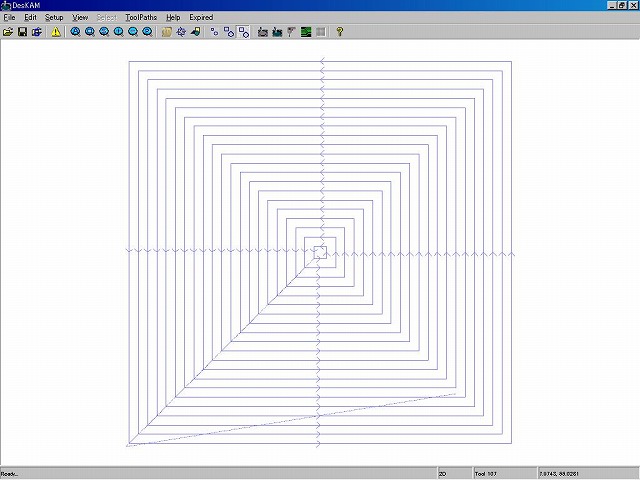

| ‚QپDPocket‚ً‘I‘ً‚µگطچيڈًŒڈ‚جگف’è‚ًچs‚¢‚ـ‚·پB

پ@گف’è’l‚ً“ü—ح‚µپAPocketƒ{ƒ^ƒ“‚ً‰ں‚µ‚ـ‚·پBˆب‰؛‚حژ„‚ھژg—p‚µ‚½گف’è’l‚إ‚·پB پ@گط‚èچ‚ف—تپiPocket DepthپjپF‚OپD‚Q‚چ‚چ پ@گn‚ج’¼ŒaپiTool DiameterپjپF‚R‚چ‚چ پ@‚wژ²‚xژ²‚جگطچي‘¬“xپiFeedrateپjپF‚Q‚T‚O پ@‚yژ²‚جگطچي‘¬“xپiPlunge RateپjپF‚T‚O |

||||

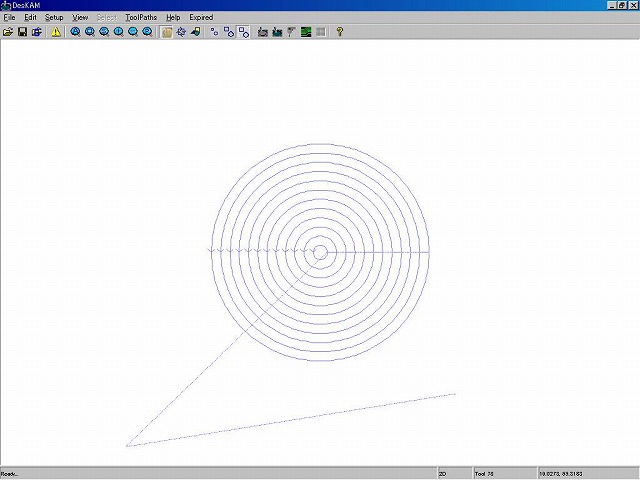

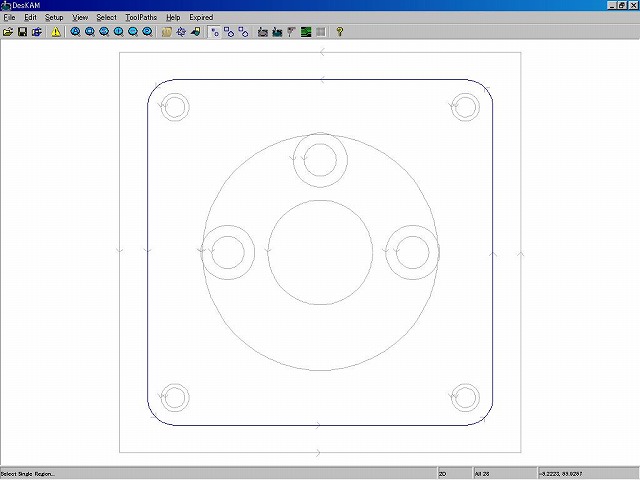

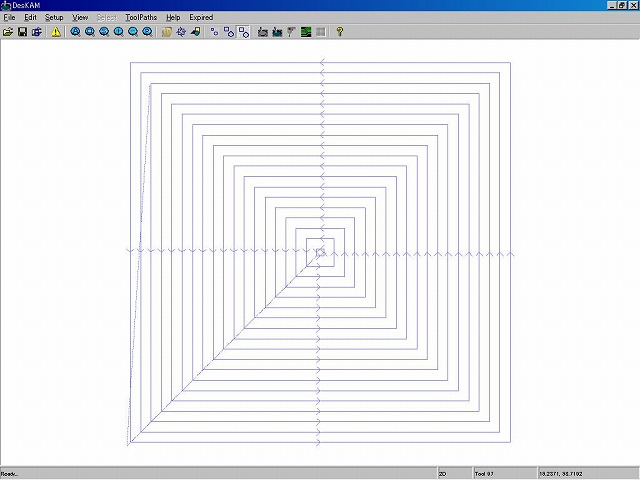

| ڈo—ˆڈم‚ھ‚ء‚½ƒcپ[ƒ‹ƒpƒXپi•½–ت•\ژ¦پj | ||||

|

||||

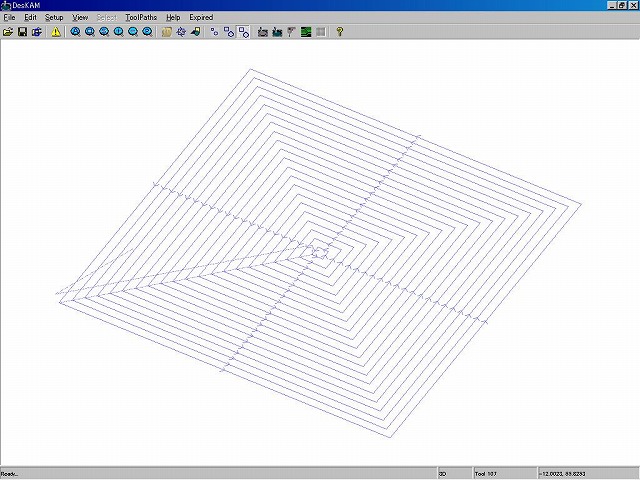

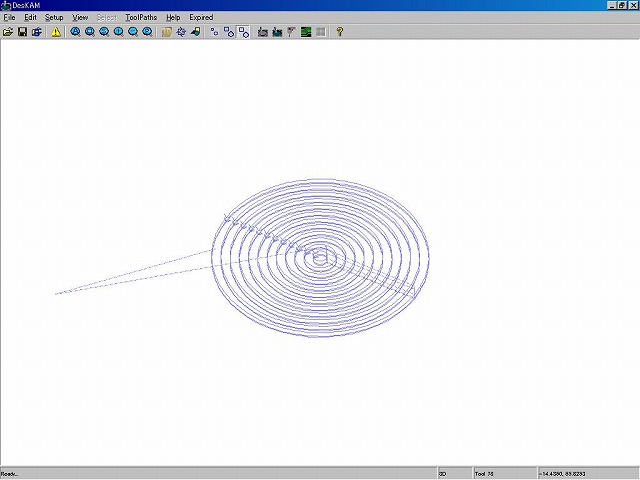

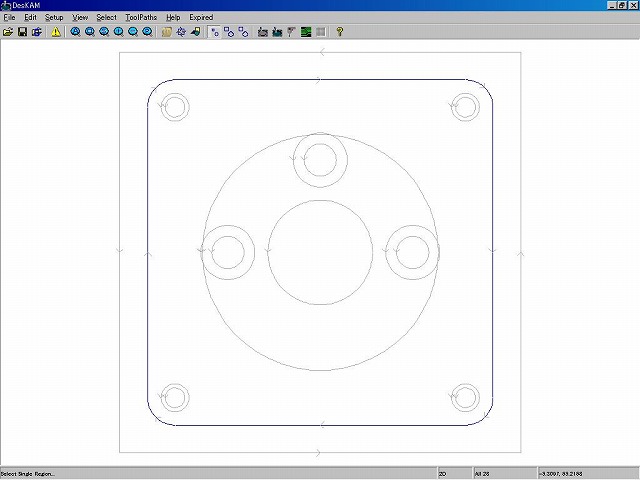

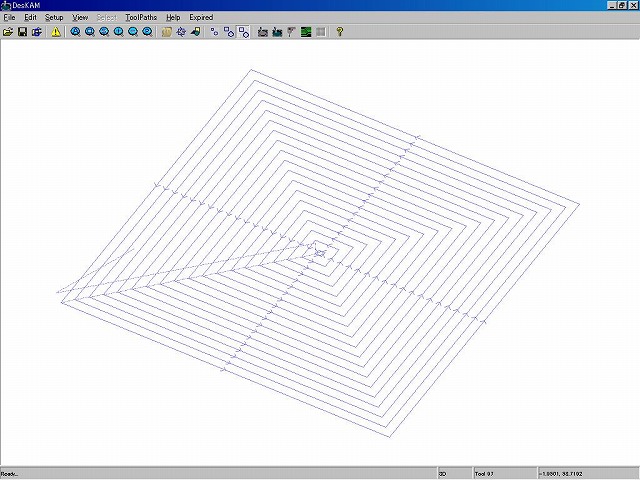

| ڈo—ˆڈم‚ھ‚ء‚½ƒcپ[ƒ‹ƒpƒXپi‚R‚c•\ژ¦پj | ||||

|

||||

|

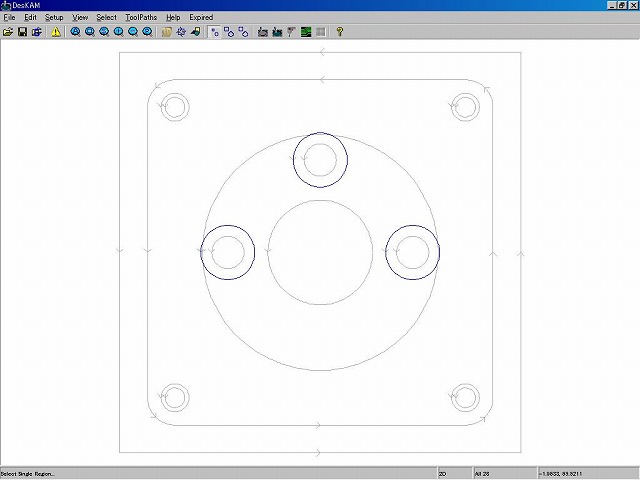

‡Aƒ|ƒPƒbƒg‰ءچHپi‘ه‚«‚¢‰~پF‚P‰سڈٹپj

‘O‚ج–ت‚ح‚ث‚ً‚µ‚½–ت‚©‚ç‚PپD‚U‚چ‚چŒ@‚èچ‚ق‚ج‚إگط‚èچ‚ف—ت‚ح‚PپD‚W‚چ‚چ‚ئ‚ب‚è‚ـ‚·پB |

||||

| ‚PپDSelect Single‚إپA“à‘¤‚ج‘ه‚«‚¢‰~‚ً‘I‘ً‚µ‚ـ‚·پB | ||||

|

||||

| ‚QپDPocket‚ً‘I‘ً‚µگطچيڈًŒڈ‚جگف’è‚ًچs‚¢‚ـ‚·پB

پ@گف’è’l‚ً“ü—ح‚µپAPocketƒ{ƒ^ƒ“‚ً‰ں‚µ‚ـ‚·پBˆب‰؛‚حژ„‚ھژg—p‚µ‚½گف’è’l‚إ‚·پB پ@گط‚èچ‚ف—تپiPocket DepthپjپF‚PپD‚W‚چ‚چ پ@گn‚ج’¼ŒaپiTool DiameterپjپF‚R‚چ‚چ پ@‚wژ²‚xژ²‚جگطچي‘¬“xپiFeedrateپjپF‚Q‚T‚O پ@‚yژ²‚جگطچي‘¬“xپiPlunge RateپjپF‚T‚O |

||||

| ڈo—ˆڈم‚ھ‚ء‚½ƒcپ[ƒ‹ƒpƒXپi•½–ت•\ژ¦پj | ||||

|

||||

| ڈo—ˆڈم‚ھ‚ء‚½ƒcپ[ƒ‹ƒpƒXپi‚R‚c•\ژ¦پj | ||||

|

||||

|

‡Bƒ|ƒPƒbƒg‰ءچHپiڈ¬‚³‚¢‰~پF‚R‰سڈٹپj

‘O‚جƒ|ƒPƒbƒg‰ءچH–ت‚©‚ç‚T‚چ‚چŒ@‚èچ‚ق‚ج‚إگط‚èچ‚ف—ت‚ح‚UپD‚W‚چ‚چ‚ئ‚ب‚è‚ـ‚·پB |

||||

| ‚PپDSelect Single‚إپA“à‘¤‚ج‘ه‚«‚¢‰~‚ً‘I‘ً‚µ‚ـ‚·پB | ||||

|

||||

| ‚QپDPocket‚ً‘I‘ً‚µگطچيڈًŒڈ‚جگف’è‚ًچs‚¢‚ـ‚·پB

پ@گف’è’l‚ً“ü—ح‚µپAPocketƒ{ƒ^ƒ“‚ً‰ں‚µ‚ـ‚·پBˆب‰؛‚حژ„‚ھژg—p‚µ‚½گف’è’l‚إ‚·پB پ@گط‚èچ‚ف—تپiPocket DepthپjپF‚UپD‚W‚چ‚چ پ@گn‚ج’¼ŒaپiTool DiameterپjپF‚R‚چ‚چ پ@‚wژ²‚xژ²‚جگطچي‘¬“xپiFeedrateپjپF‚Q‚T‚O پ@‚yژ²‚جگطچي‘¬“xپiPlunge RateپjپF‚T‚O |

||||

| ڈo—ˆڈم‚ھ‚ء‚½ƒcپ[ƒ‹ƒpƒXپi•½–ت•\ژ¦پj | ||||

| ڈo—ˆڈم‚ھ‚ء‚½ƒcپ[ƒ‹ƒpƒXپi‚R‚c•\ژ¦پj | ||||

|

‡C—ضٹs‰ءچHپiٹO‘¤ٹOژüپA“à‘¤‚جŒٹپA‚ث‚¶—pŒٹپj

‚P‚Q‚چ‚چŒْ‚ج‚o‚n‚l‚حژہچغ‚ة‚حڈ‚µŒْ‚¢‚ج‚إپAگط‚èچ‚ف—ت‚ح‚P‚QپD‚T‚چ‚چ‚ئ‚µ‚ـ‚µ‚½پB |

||||

| ‚PپDSelect Single‚إپAٹO‘¤ٹOژü‚ً‘I‘ً‚µ‚ـ‚·پB | ||||

|

||||

| ‚QپDEdit‚جReverse Dir of Selected Regions‚إپA–îˆَ‚ج•ûŒü‚ً‹t‚ة‚µ‚ـ‚·پB | ||||

|

||||

| ‚RپDSelect Single‚إپAژc‚è‚ج•”•ھ‚ً‘I‘ً‚µ‚ـ‚·پB | ||||

|

||||

| ‚SپDPocket‚ً‘I‘ً‚µگطچيڈًŒڈ‚جگف’è‚ًچs‚¢‚ـ‚·پB

پ@گف’è’l‚ً“ü—ح‚µپAContourƒ{ƒ^ƒ“‚ً‰ں‚µ‚ـ‚·پBˆب‰؛‚حژ„‚ھژg—p‚µ‚½گف’è’l‚إ‚·پB پ@گط‚èچ‚ف—تپiPocket DepthپjپF‚UپD‚W‚چ‚چ پ@گn‚ج’¼ŒaپiTool DiameterپjپF‚R‚چ‚چ پ@‚wژ²‚xژ²‚جگطچي‘¬“xپiFeedrateپjپF‚Q‚T‚O پ@‚yژ²‚جگطچي‘¬“xپiPlunge RateپjپF‚T‚O |

||||

| ڈo—ˆڈم‚ھ‚ء‚½ƒcپ[ƒ‹ƒpƒXپi•½–ت•\ژ¦پj | ||||

|

||||

| ڈo—ˆڈم‚ھ‚ء‚½ƒcپ[ƒ‹ƒpƒXپi‚R‚c•\ژ¦پj | ||||

|

||||

|

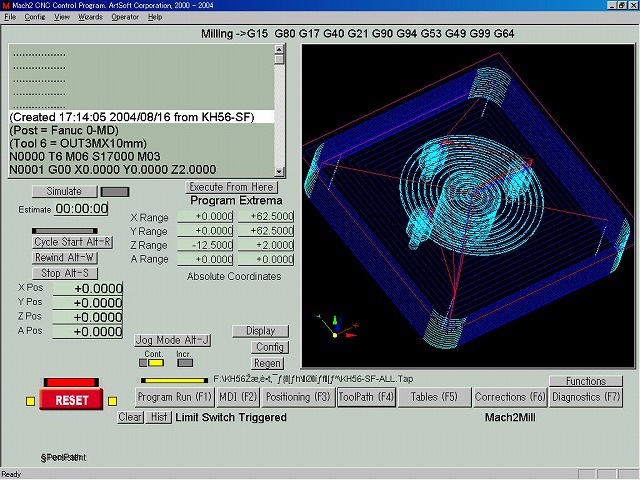

‚RپD‚fƒRپ[ƒhƒtƒ@ƒCƒ‹‚جŒ‹چ‡

‡@‚©‚ç‡C‚ـ‚إ‚جٹeچH’ِ‚إچىگ¬‚µ‚½‚fƒRپ[ƒh‚ًƒeƒLƒXƒgƒGƒfƒBƒ^‚إŒ‹چ‡‚µ‚ـ‚·پB پiژ„‚جDesKAM2000‚جگف’è‚حپA‚fƒRپ[ƒh‚جچإŒم‚ة‚l‚O‚Q‚ً‚آ‚¯‚é‚و‚¤‚ة‚ب‚ء‚ؤ‚¢‚ـ‚·پBپj ‚±‚±‚إ‚حپA‘O‚ج‚fƒRپ[ƒh‚جچإŒم‚ج‚yژ²‚ًڈم‚°‚½Œم‚ةژں‚ج‚fƒRپ[ƒh‚ً“\‚è•t‚¯‚ـ‚·‚ھپA‚±‚جژپAژں‚ج‚fƒRپ[ƒh‚جƒwƒbƒ_پ[•”•ھ‚©‚ç‚wژ²پA‚xژ²‚ھŒ´“_‚ةˆع“®‚·‚éƒRپ[ƒh‚ـ‚إ‚ًچيڈœ‚µ‚ـ‚·پB ‚±‚جچى‹ئ‚حپA‡@‚©‚ç‡C‚ً‚آ‚ب‚®‚ة‚ح‚R‰سڈٹ•زڈW‚µ‚ـ‚·پB ‚±‚ê‚إپA•ذ–ت‚ج‚fƒRپ[ƒh‚ھٹ®گ¬‚إ‚·پB |

||||

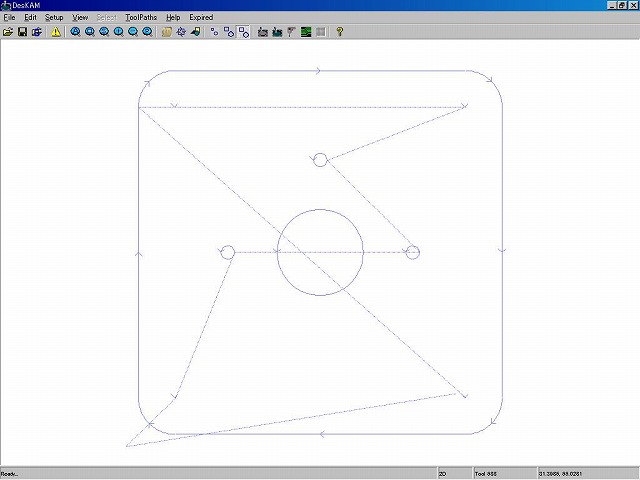

| Mach2‚إ•\ژ¦‚³‚¹‚é‚ئپA‚±‚ج‚و‚¤‚ة‚ب‚è‚ـ‚·پB | ||||

|

||||

|

‚SپD— –ت‚ج‚fƒRپ[ƒhچىگ¬

— –ت‚حپA–ت‚ح‚ث‚ج‚فچs‚¢‚ـ‚·پB –ت‚ح‚ث—p‚ة‰؛گ}‚ج‚و‚¤‚ب‚c‚w‚e‚جگ}–ت‚ً—pˆس‚µ‚ـ‚·پB |

||||

|

‡D–ت‚ح‚ثپi— –تپj

‚P‚Q‚چ‚چŒْ‚ج‚o‚n‚l‚حژہچغ‚ة‚حڈ‚µŒْ‚¢‚ج‚إپAگط‚èچ‚ف—ت‚ح‚P‚QپD‚T‚چ‚چ‚ئ‚µ‚ـ‚µ‚½پB |

|||||

| ‚PپDSelect Single‚إپAٹO‘¤ٹOژü‚ً‘I‘ً‚µ‚ـ‚·پB | |||||

| ‚QپDPocket‚ً‘I‘ً‚µگطچيڈًŒڈ‚جگف’è‚ًچs‚¢‚ـ‚·پB

پ@گف’è’l‚ً“ü—ح‚µپAPocketƒ{ƒ^ƒ“‚ً‰ں‚µ‚ـ‚·پBˆب‰؛‚حژ„‚ھژg—p‚µ‚½گف’è’l‚إ‚·پB پ@گط‚èچ‚ف—تپiPocket DepthپjپF‚OپD‚Q‚چ‚چ پ@گn‚ج’¼ŒaپiTool DiameterپjپF‚R‚چ‚چ پ@‚wژ²‚xژ²‚جگطچي‘¬“xپiFeedrateپjپF‚Q‚T‚O پ@‚yژ²‚جگطچي‘¬“xپiPlunge RateپjپF‚T‚O |

|||||

| ڈo—ˆڈم‚ھ‚ء‚½ƒcپ[ƒ‹ƒpƒXپi•½–ت•\ژ¦پj | |||||

|

|||||

| ڈo—ˆڈم‚ھ‚ء‚½ƒcپ[ƒ‹ƒpƒXپi‚R‚c•\ژ¦پj | |||||

|

|||||

|

‚±‚ê‚إپA‚fƒRپ[ƒh‚جچىگ¬‚حڈI—¹‚إ‚·پB

|

|||||