加工例1(切削編)

|

このページでは、私の加工方法について、加工例1(コード編)に引き続き公開します。

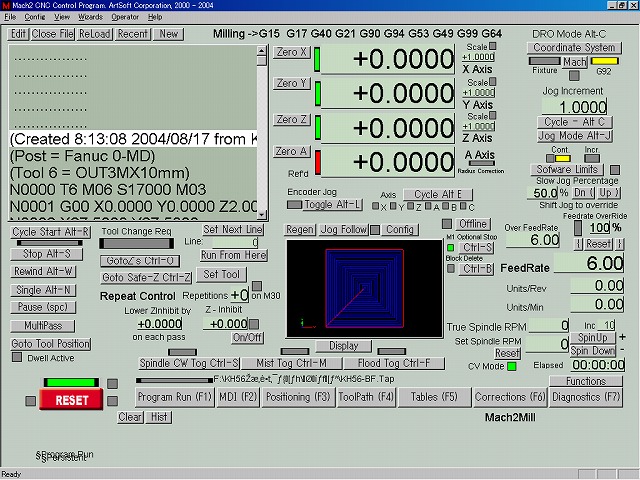

実際の切削はプロクソンCNCとMach2を使用します。 |

|||

|

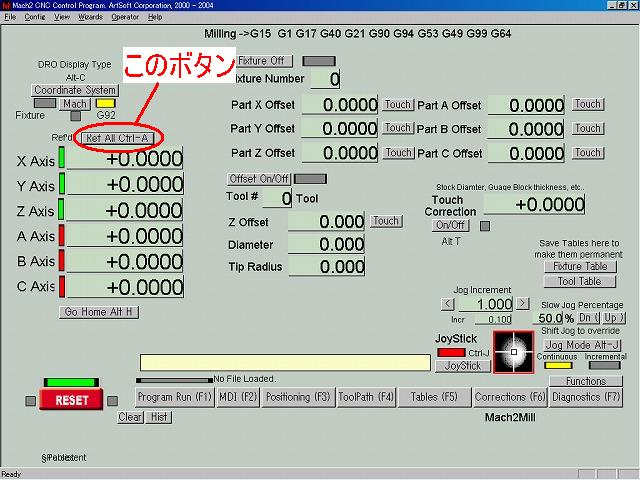

1.ホームポジションの設定

ホームポジションの設定は、Tablesの画面にて行います。 なお、Mach2のバージョンにより画面の選択ボタンがOffsetsとなっている場合もあります。 切削材料をテーブルにセットします。 Ref All Ctrl-Aのボタンを押すと、XYテーブルがリミットスイッチに当たるまで動作し、X座標、Y座標共に0.0000の表示になります。 |

||||||||

|

||||||||

|

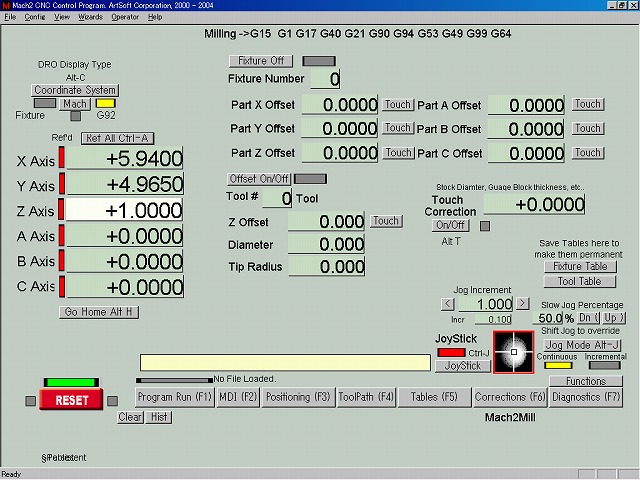

上記操作ではZ軸は動きません。

私の使用しているプロクソンCNCのZ軸リミット入力は、外部に取り出し、片側にワニ口クリップ、もう片側に1mm厚の真鍮板を取り付けてあり、ショートするとリミット動作するように設定しています。 ①Z軸の位置決めは、Xを5、Yを5付近に移動します。 ②写真のように刃をワニ口クリップで摘み、真鍮板を材料上面にのせます。 ③PCのキーボードで、Z軸を下げていきます。 ④刃先が真鍮板に接触すると、Z軸の動きが止まります。 ⑤画面のZ Axisの座標を1.0000に変更します。Z座標を上書きしてRef All Ctrl-Aのボタンを押すと、X軸とY軸は0、0の座標に移動するのですが、Z Axisは上書きした座標にならないので、再度上書きしRef All Ctrl-Aのボタンを押します。 |

||||||||

|

||||||||

|

||||||||

|

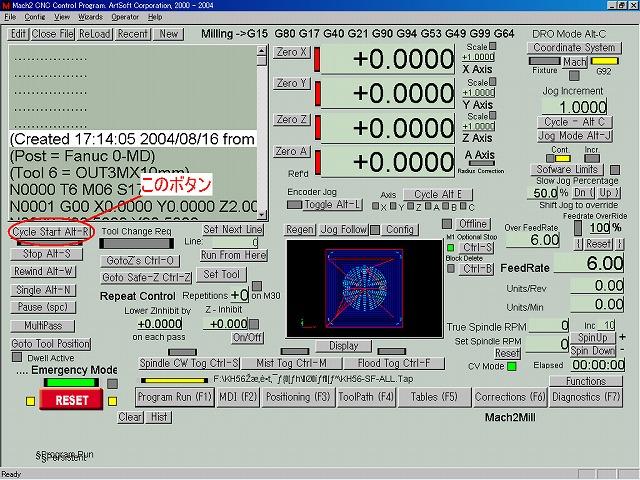

2.表面の切削

加工例1(コード編)で作成したGコードをロードします。 あとは、Mach2のCycle Start Alt-Rボタンを押すだけで片面の加工が出来ます。 実際の加工時は、X軸、Y軸は0.5mmくらいオフセットしておくと良いでしょう。 |

||||||||

|

||||||||

|

|

|||||||

|

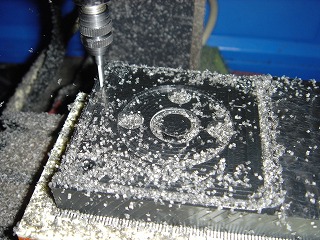

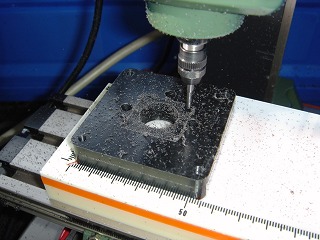

①の面はね加工中

|

②のポケット加工中

|

|||||||

|

|

|||||||

|

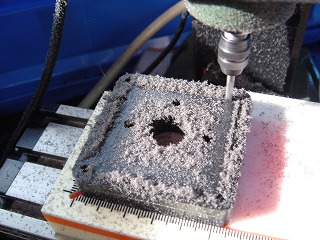

③のポケット加工中

|

④の輪郭加工中

|

|||||||

|

3.裏面の切削

裏面の加工は、面はねのみとなります。 |

|||||||||||

|

①部品のセッティング

表面の切削で切り出された部品をテーブルにセットします |

|||||||||||

|

|||||||||||

|

②Z軸の設定

表面の切削と同様に、Z軸の設定を行います。 |

|||||||||||

|

|||||||||||

|

③面取り

裏面用のGコードをロードして実行します。 |

|||||||||||

|

|||||||||||

|

|||||||||||

|

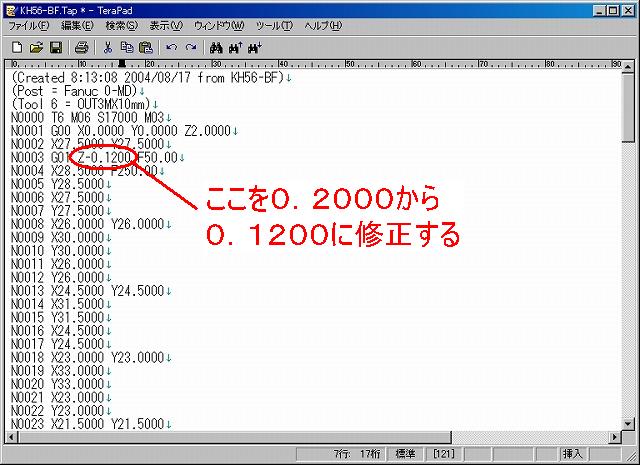

④仕上げ用面取りGコードの作成

|

|||||||||||

|

一旦、部品を取り外し厚さの測定をし、控えておきます。

今回は12mm厚で仕上げるので、あと0.12mm削る事になります。 Mach2画面の左上のEDITボタンを押し、Gコードの修正を行います。 |

|||||||||||

|

|||||||||||

|

|||||||||||

|

⑤面取り(仕上げ)

部品をテーブルにセット |

|||||||||||

|

|

||||||||||

|

面取り(仕上げ加工)

|

完成品(4隅の穴はM4タップでねじ切り済み)

|

||||||||||

|

これで、加工例1の部品作成は終了です。

|

|||||||||||