CNC基板

|

2005年4月11日

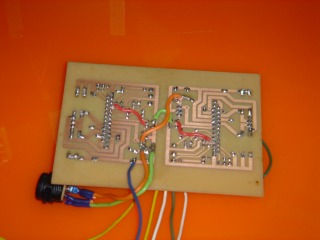

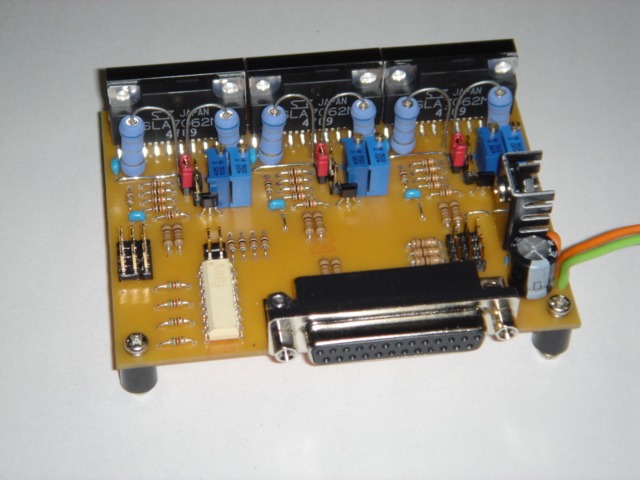

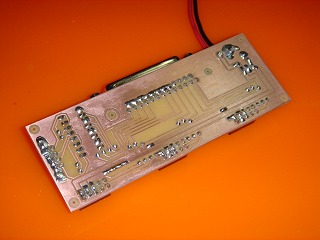

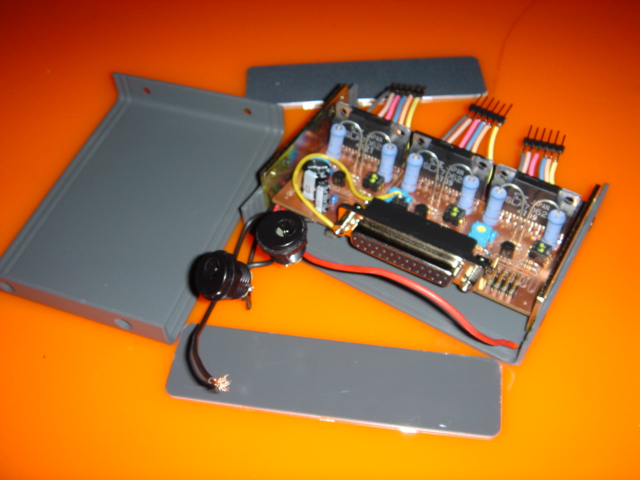

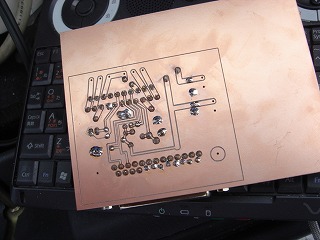

久々のCNC基板の書込みです。 以前作成した、サンケンのマイクロステップの基板の電源周りを少しいじってみました。 たいしたことではありませんが、コンデンサーの容量アップと3端子レギュレータの容量アップの2点です。 |

||||||

|

|

|||||

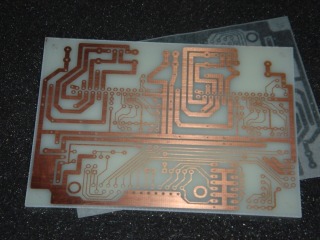

| コンデンサーと3端子レギュレータの容量アップ。裏面はパターンカットしてジャンパして配線しました。 | ||||||

|

2005年1月11日

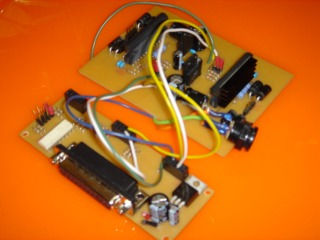

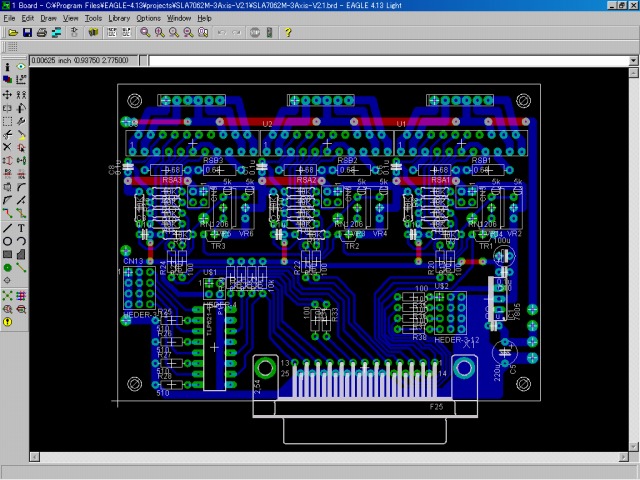

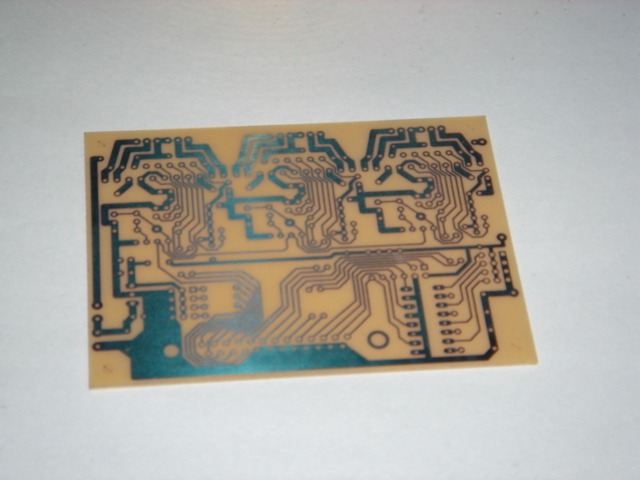

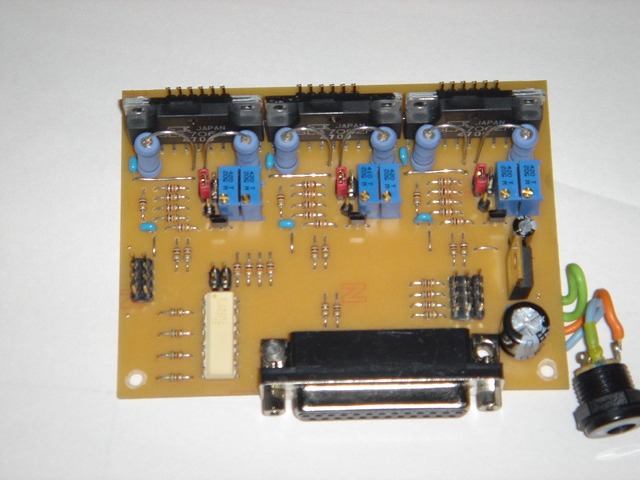

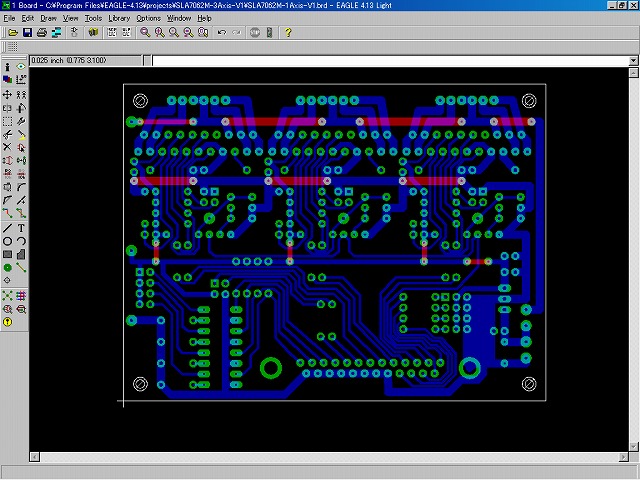

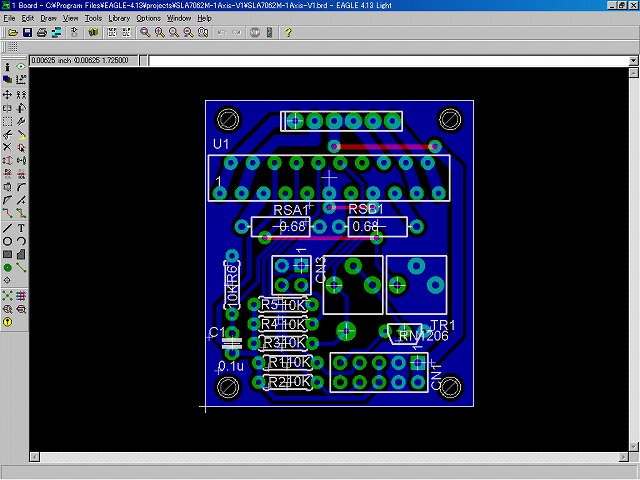

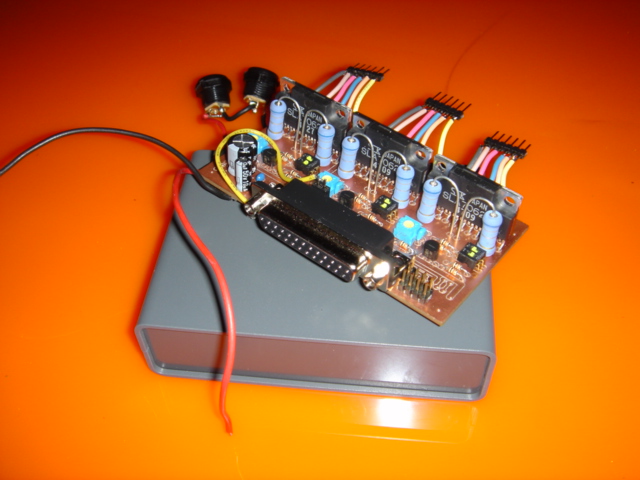

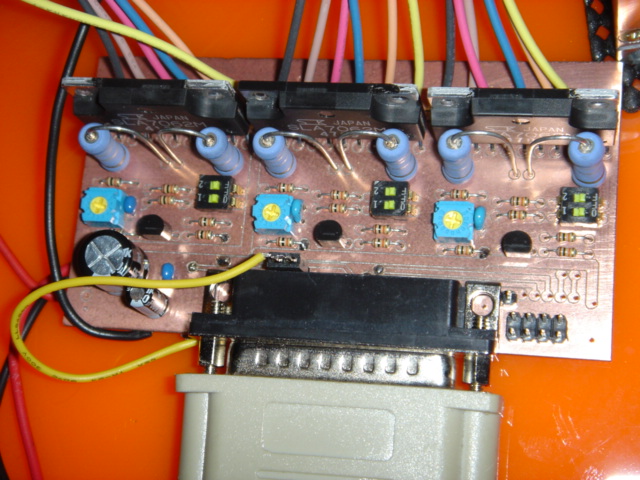

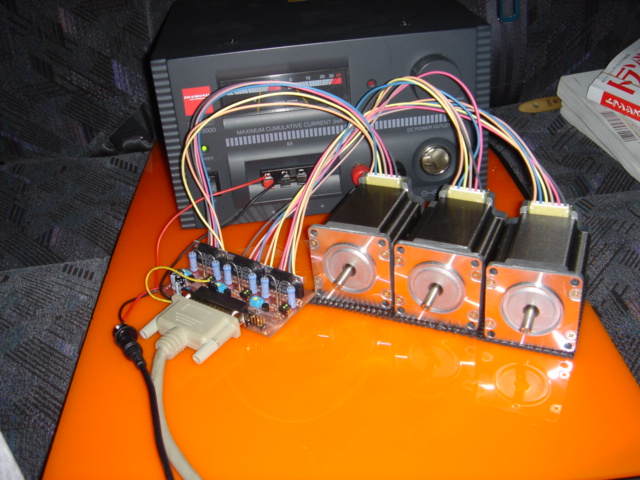

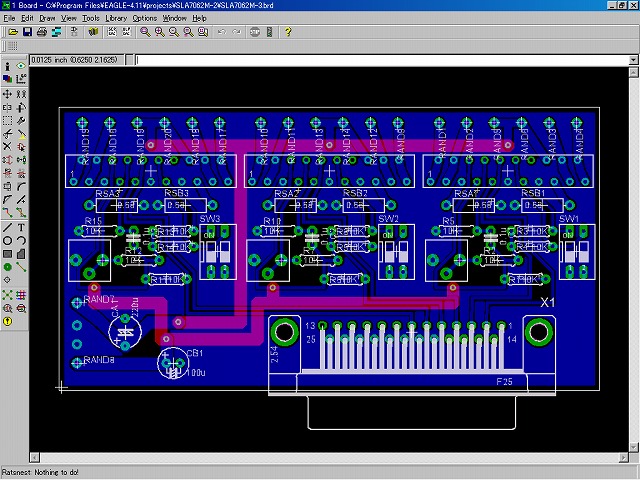

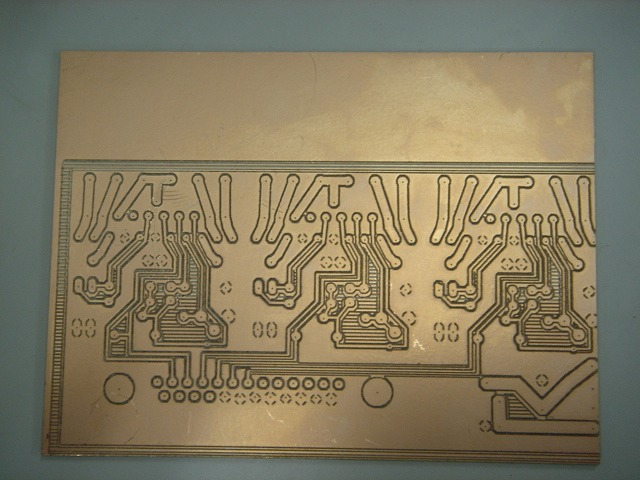

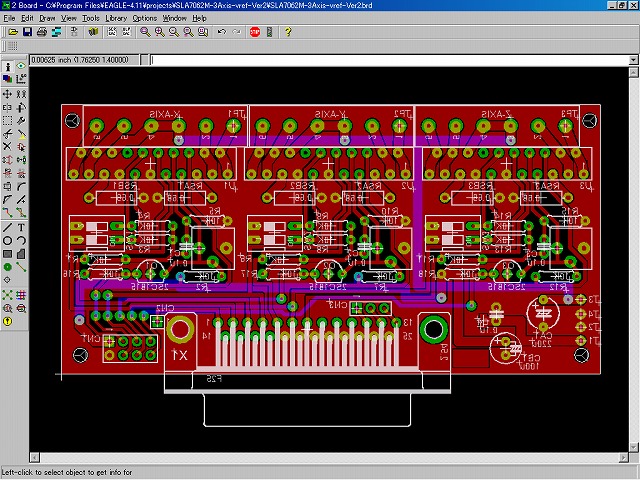

東芝のTA8435Hを使用したCNC基板を2軸分のせて見ました。Eagleのフリー版では3軸分は入れられませんでした。 今回はちょっと試しでガラスコンポジットと言う基板を使って見ました。サンハヤトの40Kと言う基板でサイズはいつも使っている10Kと同じ75x100です。 ガラエポみたいな感じですが、基板自体1mm厚と薄く、軟らかいです。CNC基板には向かないかなと思います。 表面実装の部品をたくさん使う基板にはいい感じではないかと思います。 2軸基板を動作させると、ちょっと問題が発生。 動作させていると調子よく回っていたのが途中で止まってしまう。 色々と調べて見て、フォトカプラの入力、出力の電源ラインをカットすると問題なく動作する。 3端子レギュレータがもたないようだ。 3軸目は、前に作った1軸基板を接続し動作させ、この基板からフォトカプラへ電源供給して動作は問題なくなりました。 現在の設定: CNC基板の設定 M1:L、M2:H→W1−2相励磁→1/4マイクロステップ Mach2の設定 Velocity 25から30 Step per Unit 800 → リード1mmでモーター1回転200パルス → 200x4=800 この設定で、Velocityが30の時、F1800ですがプロクソンを空で動作させるとたまに脱調するのでVerocityを25としてF1500とすると脱調しなくなります。 実際には、物を削って見て調整します。 |

||||||||

|

|

|||||||

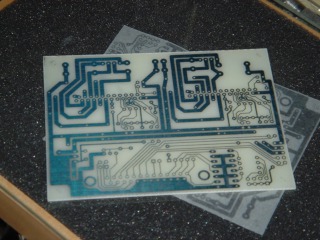

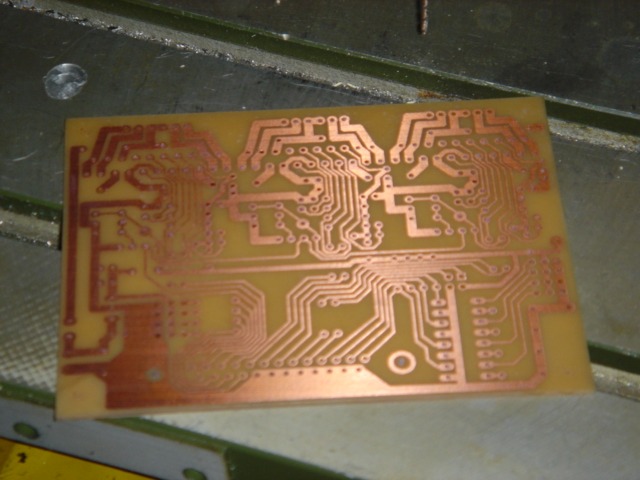

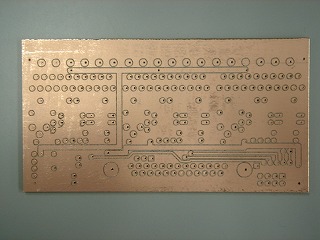

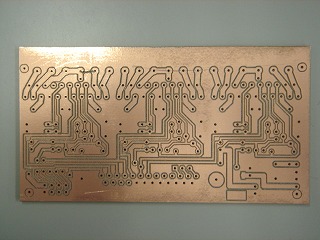

| 左がエッチング直後、右が感光剤を除去したところ。3箇所ブリッジしていたのでカッターナイフで修正し、Eagleのパターンも修正しました。 | ||||||||

|

||||||||

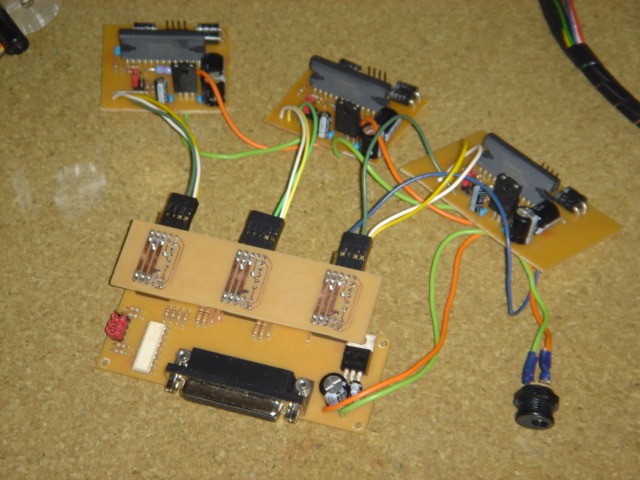

| 2軸基板と1軸基板を接続してプロクソンを動作させ、どうにか動いています。 | ||||||||

|

2005年1月7日

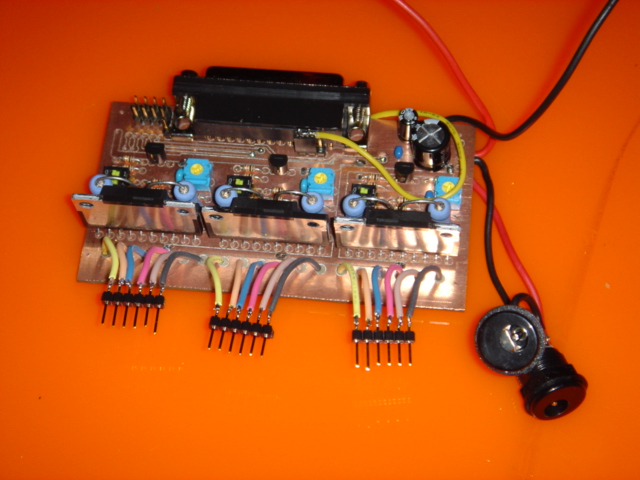

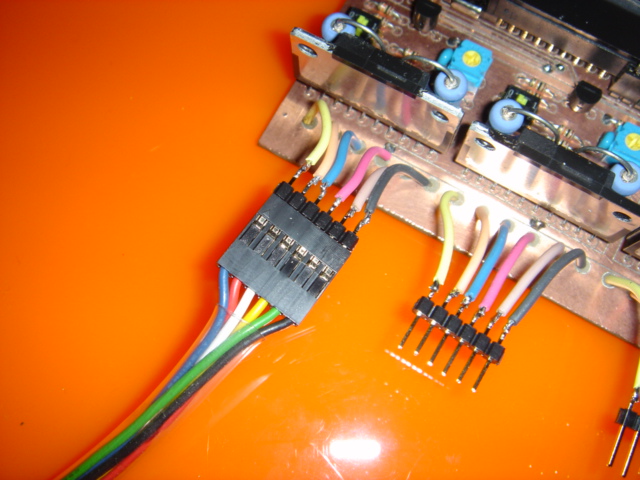

東芝のTA8435Hを使用したCNC基板のその後ですが、1軸基板を3枚作成し(金のこで手作業で切り取ったので大きさがまちまち)、サンケンICの時に使用したベースボードにVref切替用みデジトラを取り付けたアダプター基板を作成、試して見ました。 設定については、今はまだMachで色々と試しているので、もう少し煮詰まったら公開します。 |

||||

|

||||

|

2005年1月1日

あけましておめでとうございます。本年もよろしくお願いします。 ということで、新年第一弾、サンケンのSLA7062Mからちょっと浮気をして東芝のTA8435Hを試して見ました。 モーターは、日本サーボのKH42KM2-961というバイポーラのステッピングモーターを使用しました。 基板は、実験用ということで例のごとく1軸基板を作成しました。で、いつもの感光基板1枚で2枚分作れるのですが、切るのが面倒だったのでそのままテストしました。 電源を入れたときのモーターの音はは、サンケンの時はじりじり言っていたのですが、こちらは殆ど音がしません。 マイクロステップの設定が私の思い違いなのか、分割数が思ったとおりにならず(データシートの読み違い???)試しながら動かしていますが、感覚てきにはサンケンと同じくらいには動きそうです。 基板は、パターンを間違えたところや部品のサイズを間違えたりで、ジャンパーや電解コンデンサーを寝かせてつけたりしています。 完全に1軸分で独立したパターンなので、2枚に切り離してもOKです。 |

||||||

|

|

|||||

|

||||||

|

サンケンの1軸基板の時に使用したベースボードを使って接続してます。

|

||||||

|

2004年12月23日

12月14日にのせた、修正パターンをもう少し修正して、もう1枚基板を作成しました。 フォトカプラの入力側のピンヘッダのところにGNDのピンを追加、電源まわりの配置を少し移動、半固定VRの向きを変更しています。 |

|||||

|

|||||

|

|||||

|

エッチング完了

|

|||||

|

|||||

|

穴あけ完了

|

|||||

|

|||||

|

部品取り付け完了

|

|||||

|

|||||

|

逆から撮影。気休め程度の放熱器を取り付けました。

|

|||||

|

2004年12月19日

昨日、パーツ残りのパーツを仕入れてきたので、取り付けました。 これでこの基板の部品が全て取り付きました。 |

||||

|

||||

|

2004年12月15日

3軸分の部品の取り付けが完了しました。フォトカプラは手元に無いので未装着です。 動作確認は、KS-200につなぎ、電源は秋月の20V5AのACアダプターを使用して、全く問題なく動いています。 多回転型の半固定抵抗器は、回転数は多くなるのですが調整しやすいです。 |

||||

|

2004年12月14日

エッチングが済んで、手作業で穴あけを行い、手元にあるパーツを半田付けしている最中です。 この作業で、パターンの太さを修正していない部分や、部品が若干干渉してしまう部分、パターンが接近していて半田付けしにくい部分があったので、もとのパターンを修正しました。 基板作成は、前のままで続行します。 新しいパターンの回路図、パターンを参考ですがダウロードのページに追加しておきました。 |

||||

|

||||

|

2004年12月13日

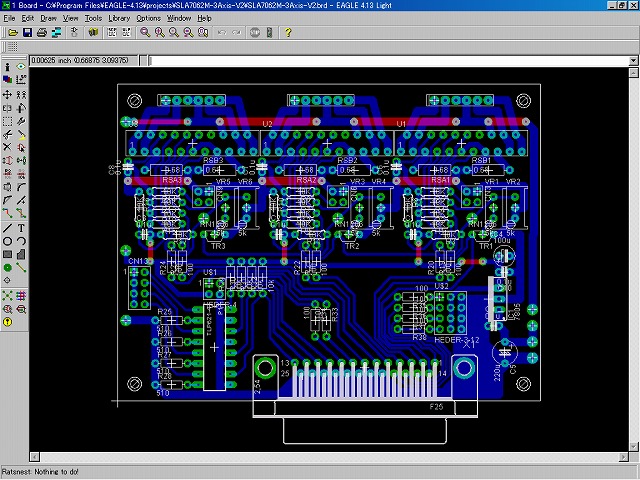

プロクソンに取り付けた1軸基板は、とりあえず快適に動作しています。 そこで、こりもせずに3軸基板のパターンをしこしこと作っていました。 フリー版のEagleでは100x80の中に部品を配置しなくてはいけないので、3軸分が限界です。 で、パターンが細かくなるので、CNCでは削らないでエッチングで作る事を前提にパターンを作成しました。サンハヤトの10Kと言うポジ感光基板に収まるようにしました。紙フェノールの75x100で、片面です。 やっぱり、アートワークは難しいです。プロの方が見たら「なんだ、こりゃ」のパターンだろうなと思いつつ、エッチングまで完了。これぞアート(芸術)といわんばかりに、「よくぞここまで引き回したものだ」になりました。アマチュアのやることなんで、目をつぶってくれ。 基本的には、前回のものに無理くりパスコンを追加、前に購入してあった多回転型の半固定抵抗器を使用、D-SUBの残りの端子を取り出せるようにしました。 |

||||

|

||||

|

||||

|

2004年11月21日

私の作成したCNC基板でサンケンのICが壊れていた件で、先日、SEC_SUZUKIさんからメールをいただき、色々と見解やアドバイスを頂きました。ありがたいです。 ICが破裂しているので、これは過電圧によるパンクのようです。 だは、なぜ可電圧になったのかはよくわかりません。 時間とうまい調べ方が見つかったら、あの6VのACアダプターとその時使用していた3端子レギュレーターで試して見ようと思います。 その後のプロクソンCNCに取り付けての動作については、ACアダプターを変えてからは全く問題なく動作しています。 みなさん、お騒がせしました。 |

|||

|

2004年11月19日

今まで、サンケンのICが壊れた理由を色々と考えていたんですけど、実際の原因についてはわかりません。 ただ言えることは、接続した電源が影響していたようです。 最初に基板(3軸のもの)が完成したときは、モーター用電源には秋月の20V5AのACアダプターを直列にして40Vで使用し、サンケンのIC用にはあのデカイ安定化電源を使用していました。(2004年9月28日の東洋アソシエイツKS−200のページに載せた写真参照) この後に、サンケンIC用電源に秋月の6V2AのスイッチングACアダプター(コンセントに直接ささる小型のもの)を使用してから、ICが壊れたような気がします。 最初は、この6Vのアダプターとモーター側は20Vの直列で40Vで動作させ、少ししたときに「バシッ」と音がして火花がみえてICが割れました。 どこかショートさせてしまったと思い、ICを乗せ替え、この6Vのアダプターとモーター用は20Vにして接続。 最初は動作するのですが、数分でICが破裂。 こんなのがもう一度あったので、こんなに壊れるわけが無いと思い、24VのACアダプターでモーター電源として、この24Vをそのまま3端子レギュレータにいれて動作させて見ると問題なく動作しています。(今動作させている状態) こういうことから考えると、やっぱり電源のところのようです。 と言う事で、プロクソンCNCは元気に動きはじめています。 |

|||

|

2004年11月14日

前回Eagleでパターン修正したものは様子を見て作る事にして、実際に作った基板の写真を載せました。 |

||||

|

2004年11月11日

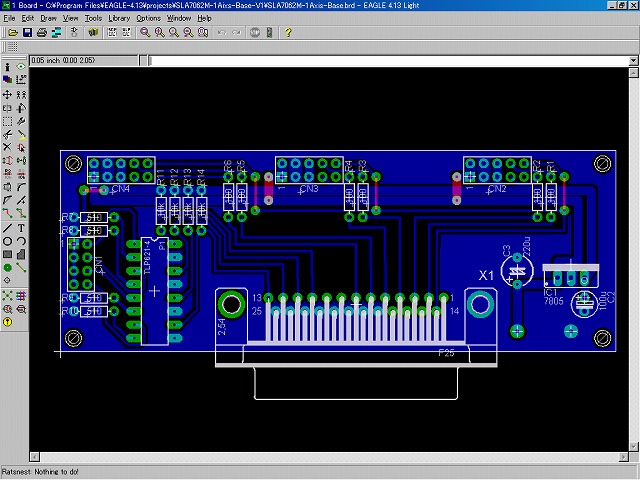

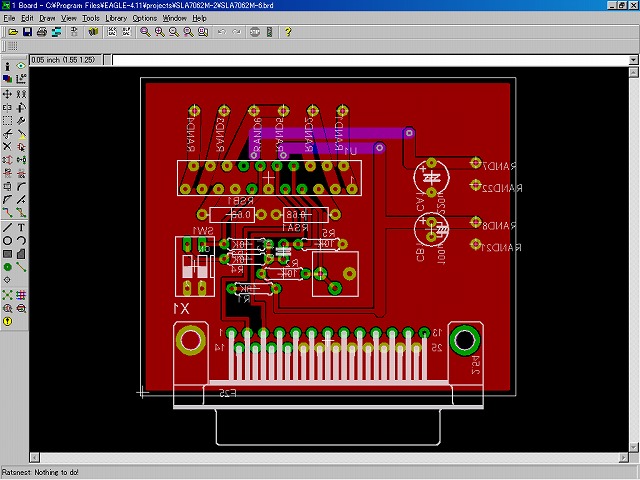

1軸基板と3軸用ベースボードのパターンを若干ですが修正しました。 赤いパターンは、表面ですが実際にはジャンパーで作成しています。 |

|||||

|

|||||

|

1軸基板のパターン

|

|||||

|

|||||

|

3軸用ベースボード基板のパターン(パターン間違えは修正すみ)

|

|||||

|

2004年11月10日

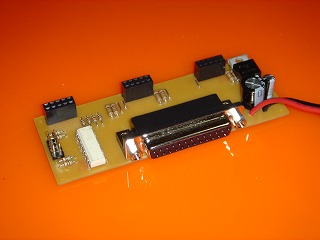

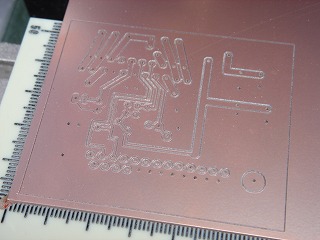

1軸基板を3枚取り付けて3軸用として動かす為のベースボードを作成しました。 感光基板のマスクにしようした紙を変えたので、露光時間のテストをしてから作成に入りました。 |

||||||||

|

||||||||

| 右側の基板で、露光時間のテストをしました。

うまくいったので、左側の基板を作成。 右の基板は1軸用のパターンでこれもうまくいっているので、部品があれば4軸分の作成が出来ます。 |

||||||||

|

|

|||||||

|

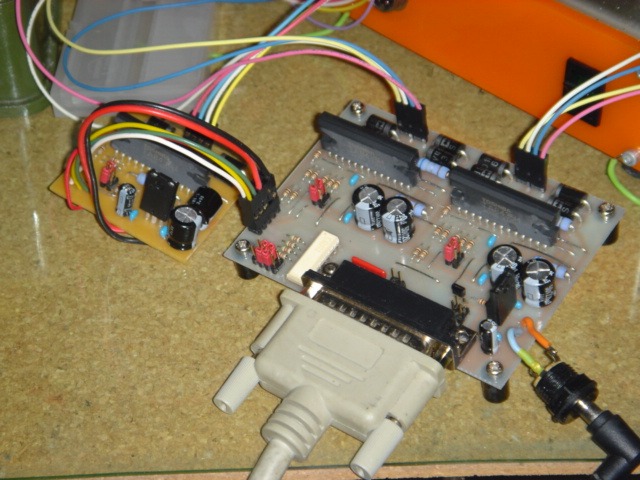

3軸用ベースボードに部品を取り付けたところ。

|

||||||||

|

||||||||

| 右側のモーターが気になる人もいると思いますが、これはおいといて、基板を組み立てて動作させたところです。

基板の手前側の黄色いビニール線は、VCCに接続するはずのところを間違えてGNDに落としていたので、パターンカットしてジャンパーをとばしています。 |

||||||||

|

2004年11月9日

試作3号機の作成後、スランプ状態となっていました。 どうもうまく動かない。試作3号機の次の基板のパターンを作っていたのも中断していました。 CNC基板に電源をつなぎ、動作させると、最初は動いているのですが数分後にICが破裂する。 どこかショートでもさせてしまったと思い、ICを交換して動かすと、やはり最初は動くのですが数分後またICが破裂してしまいます。 と言う事で、1軸基板を作りテストしていました。 この基板でも、最初は動作するのですが数分後、ICが破裂。 ここまで動かないわけがないと思い、電源を変えました。 今までは、モーター用に秋月電子の20V5AのACアダプター、IC用に秋月電子の6Vの小さいものを使っていました。 これを、秋月電子の24V2.5AのACアダプターに交換して動作させると今のところ動いています。 ICが壊れていた原因がわからないままですが、20Vと6VのACアダプターの時に何かおきているみたいです。 これを調べるには、またICを壊さないとわからないので調べていません。 現在、1軸用のベースボードを作成中ですが動いたときの写真を載せておきます。 |

|||||

|

破裂したIC

|

|||||

|

2004年10月6日

試作3号機をタカチのケースに入れようと少しずつ加工しています。 今まで、ロボット作成で削っていたアルミはA5052だったので、ケースのパネルに使っているアルミが軟らかくどうもうまくいきませんでした。(切削油を使っていなかった事も原因ですが、2φの刃を折ってしまいました) 試作3号機と平行して、次のパターンを起こしています。 3号機で間違えている部分の修正と半固定抵抗が調整しにくい感じだったので、ポテンシオメーターの25回転型への変更、プルアップにしようしている10kΩを集合抵抗にするなどなど。 ところで、このページを見ている皆さんの中に、試作3号機や時期基板のデータを公開したら作って見ようという方はいらっしゃいますか? 出来るだけ作りやすくしたいのですが、100×50に収めるのも一苦労です。 それで、結構パターンが細かいので、削りっぱなしの基板への部品の半田付けが難しいです。 グリーンレジストを使えばもう少しましに半田付けできるとは思うのですが・・・ |

|||

|

2004年9月27日

試作3号機の現状は、モーターの接続はAT電源のコネクタくらいのものを考えていましたが、手元になかったので適当な間隔でパターンを作った為、コネクタが取り付けられませんでした。テスト用としてヘッダピンを付けました。 電源部分は、ICの駆動用とモーター用とを分けてあり、モーター用についてはジャックを2つにし、ACアダプターを1つまたは2つつなげられるようにしました。これで、先日、NKさんから頂いた20VのACアダプターを接続できるようになりました。 |

||||||

|

||||||

|

||||||

|

モーター電源用ジャックの配線。ACアダプターを2つ接続できるようにしてありますが、1つの場合でも、どちらに差してもOKになるように配線しています。

|

||||||

|

||||||

|

モーターとの接続。このコネクタは定格3Aなので問題ないでしょう。

|

||||||

|

||||||

|

タカチのUC11−3−8GXというケースに収まりそうだったので購入しました。ケースサイズは、W110、H30、D80です。

|

||||||

|

||||||

|

基板を収めてみたところ。入りそうです。近いうちにプロクソンでパネルの加工をしようと思います。

テスト用基板と言えども、裸のままだと壊しそう。 |

||||||

|

2004年9月21日

もうすでに、試作3号機は組みあがっていて一応、モーターが回るところまでは確認しています。 マイクロステップの動作とMach2の設定についてはまだつめていません。 昨日、フォルムにお邪魔しました。NKさんにお会いしました。 試作3号機を持って行きました。試作3号機はむりくり小さく作っていますが、色々と話をしていて、自分の作った回路で間違えている部分があるのに気が付きました。 モーターを動作させる部分には直接関係ないので、テストはこのまま行きます。 部品の干渉、パターンの引き回しの修正、使用パーツの見直し等、もう既に少ししていますが、Eagleの回路図とパターンをちまちま修正しています。 カレントダウンをどうしようか考えていますが、ピンだけ立てて「後回しにしようかな」て感じです。 もう少し、テストしてからもう一枚基板を削ってみようかな。 |

||||

|

||||

|

||||

|

2004年9月16日

現在、サンケンのICでSLA7062Mを使用したCNC基板の作成しています。 今までやってきた事をまとめました。 |

|||

|

CNC基板 試作1号

Eagleを使用して、3軸用のパターンを作成しました。 Gコード作成を色々と試しながら基板を削りましたが、思ったよりランドが小さくとても半田付けできるようなものではありませんでした。 と言う事で、実験用にと1軸用の試作2号に取りかかりました。 |

|||||

|

|||||

|

|||||

|

削った基板です。ランドが小さくドリルで穴を開けるとランドが剥がれそうだったので没です。

この基板のGコードは、Eagleのmill-gcode.ulpでHPGLを出力し、Mach2でHPGLのインポートを使用して作成しました。ちょっと変わったパターンです。 |

|||||

|

CNC基板 試作2号

Eagleを使用して、実験用に1軸用のパターンを作成しました。 試作1号の作成の時に、半田面側のパターンをGコードにする時にミラーにしなくてはならないので、作成中のulpとか他のulpを使用したのですが、あまり良くなかった。 ulpが自分の思うとおりに出来上がるまでは、パターンの作成は半田面側から見たパターンで作成しました。 パーツは全て裏返しにしています。 基板を削って見るとなかなか良い感じで、すぐに部品の半田付けをしました。 実際に動作確認をするときに、何を勘違いしたのか、12Vの電圧をかけてしまい、きっとSLA7062Mは壊れてしまっています。 基板に「3端子レギュレータを付けておけばよかった」と言う事で、この基板はSLA7062Mを付け替え、正規の電圧をかければ動作すると思うが、パターンを作り直す事にしました。 |

|||||||

|

|||||||

|

|||||||

|

|

||||||

|

CNC基板 試作3号

試作3号も試作2号と同様にEagleを使用し、半田面からのパターンを作成しました。 ついでに、3軸用とし、リミットスイッチ、スピンドル、カレントダウン用にヘッダピンを付けました。 Gコードの作成は、作成中のulpを使用しましたが、基板サイズがうまく取得出来ていないようなので、パターンのミラーはとりあえずulpに直に横サイズを書き込んで作成しました。 基板の切削は、半田面から削り、ドリルでの穴あけ、裏返して表面を削ったのですが、位置決めか変換を間違えたか調べていませんが少しずれた位置になってしましました。 ランドの内側にドリルの穴が入っていて実験用としては使用できるので、このまま作成します。 |

|||||

|

|||||

|

|

||||